- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Справка

- Контакты

Пайка печатных плат

Ознакомиться с технологией пайки печатных плат вы можете в статьях на страницах:

Одной из основных установок в техпроцессе поверхностного монтажа следует считать печь оплавления. Задача этого технологического оборудования — обеспечить возможность создания температурного профиля, оптимального для формирования качественного паяного соединения.

Профиль должен обязательно содержать этапы предварительного нагрева, выдержку для активации флюса, этапы оплавления и охлаждения. Скорость предварительного нагрева, для уменьшения вероятности повреждения компонентов не рекомендуется устанавливать больше 5 С°/мин.

Наиболее распространенный вопрос, касающейся печей оплавления, это вопрос «Сколько же зон должно быть в печи?». Количество зон обусловлено в первую очередь требуемой производительностью линий, так как большое количество зон позволяет увеличить скорость конвейера, сохраняя при этом необходимый профиль пайки. Кроме того, чем больше зон в печи, тем более гибко возможно формирование профиля пайки. Оптимальным количеством зон для многономенклатурного производства с точки зрения соотношения: производительность / гибкость / простота подбора термопрофиля / стоимость - будет вариант, когда печь имеет 5-6 зон нагрева.

Для мелко серийного, прототипного производства вполне подходят установки камерного типа. В камерных печах имеется всего один объем, в котором температура меняется с течением времени по заранее заданному профилю, причем каждый профиль заносится в память установки и может иметь несколько зон (те же 4-6 и более). Производительность таких печей ниже, по сравнению с печами конвейерного типа, но они занимают существенно меньше места в цеху и дешевле. Камерные печи, также как и конвейерные могут быть оснащены модулем подачи азота или аргона для осуществления пайки в среде инертного газа.

Для осуществления пайки компонентов, монтируемых в отверстия, используются системы селективной пайки или системы пайки волной припоя.

Оба эти метода относятся к пайке наплавлением (flow soldering), когда паяные соединения формируются припоем из установки непосредственно во время операции пайки. В отличии от рассмотренных ранее методов пайки оплавлением (reflow soldering), когда нанесение дозы припоя и формирование паяного соединения при нагреве свыше температуры расплавления припоя принципиально разнесены по разным операциям. При этом волна, как правило, используется при наличии в электронном узле большого количества штыревых компонентов.

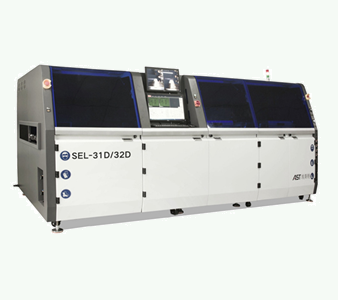

Селективная же пайка является альтернативой ручному монтажу и позволяет полностью автоматизировать весь техпроцесс пайки смешанного монтажа, содержащих компоненты, монтируемые и на поверхность, и в отверстия. Использование установок селективной пайки существенно снижает влияние субъективного фактора, а также позволяет пропаивать места с интенсивным теплоотводом.

В данном разделе вы сможете найти вышеописанное оборудование для любых ваших нужд.