- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Влияние на электрические свойства и надежность обработки поверхности медного проводника для высокочастотной печатной платы

Сейя Кидо, Цуёси Аматани. Компания МЭК, ООО Амагасаки; Хиого, Япония

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

АННОТАЦИЯ

Развитие информационно-телекоммуникационной сети является выдающимся в последние годы, и это требует сопутствующего оборудования, такого как базовые станции связи, серверы и маршрутизаторы, для обработки огромного объема данных в кратчайшие сроки. В них электрический сигнал становится все быстрее и быстрее, и предотвращение задержки сигнала из-за потерь при передаче — большая проблема для печатных плат (ПП), установленных на таком оборудовании. Есть два основных фактора, являющихся причиной потерь при передаче; потери в диэлектрике и потери в проводнике.

Чтобы уменьшить диэлектрические потери, были разработаны материалы с низкой диэлектрической проницаемостью и низким тангенсом угла потерь. С другой стороны, уменьшение или минимизация шероховатости поверхности используемой медной фольги за счет изменения процесса обработки поверхности рисунков проводников перед ламинированием считается эффективной мерой для уменьшения потерь в проводнике.

Однако существует вероятность того, что уменьшение шероховатости поверхности рисунка проводника приведет к уменьшению сцепления рисунка проводника с диэлектрической смолой и приведет к ухудшение надежности самой печатной платы. В этой статье мы покажем результаты оценки адгезионных характеристик и электрических свойств ВЧ МПП с использованием определенного типа диэлектрического материала, нескольких типов медной фольги и нескольких процессов обработки поверхности рисунка проводников. Более того, мы укажем технологию с точки зрения процесса обработки поверхности для обеспечения надежности и, в то же время, предотвращения задержки передачи сигнала на частоте более 20 ГГц.

ВВЕДЕНИЕ

Существующее положение.

В последнее время развитие информационных и телекоммуникационных технологий значительно. Особенно, это имеет место для таких устройств, как базовые станции связи, серверы и маршрутизаторы, для обработки большого объема информации для развития IoT (Интернета Вещей). С увеличением скорости и объема передачи данных задержка из-за потерь при передачи стала большой проблемой для ПП . Следовательно, предотвращение потерь при передаче сигнала особенно важно для ВЧ ПП.

Фактор потери передачи.

Потери при передаче можно разделить на диэлектрические потери и потери в проводнике. Диэлектрические потери зависят от диэлектрических свойств изоляционных материалов (диэлектрической проницаемости (ε)/коэффициент рассеяния (tanδ)) и увеличивается пропорционально частоте (f). Потери в проводнике зависят качества поверхности медного проводника и увеличиваются пропорционально квадратному корню из частоты (f).

Чем больше частота, тем более сигнал концентрируется на поверхности меди. Т. о. протекание тока происходит ближе к поверхности («скин» эффект). То есть, если поверхность проводника шероховатая, потери при передаче должны быть больше, чем для гладкой поверхности. Это связано с тем, что сопротивление протеканию тока затрудняется шероховатостью поверхности проводника (Потери из-за эффекта шероховатости поверхности).

Влияние адгезии на надежность.

Чтобы обеспечить надежность печатной платы, адгезия между медными проводниками и изоляционными материалами особенно важна. Как правило, традиционная химическая обработка поверхности меди создает шероховатость для увеличения адгезии травлением (анкерный эффект). Однако его не выгодно применять к высокочастотным приложениям из-за потерь при передаче сигнала.

Чтобы решить эти проблемы, связанные с обработкой поверхности меди, мы разработали процесс обработки поверхности меди FlatBOND GT, предназначенный для ВЧ ПП. Несмотря на то, что FlatBOND GT не содержит ни процесса химического травления, ни процесса химического придания шероховатости, он может обеспечить адгезию между медными проводниками и изоляционным материалом даже при гладкой и беспрофильной поверхности.

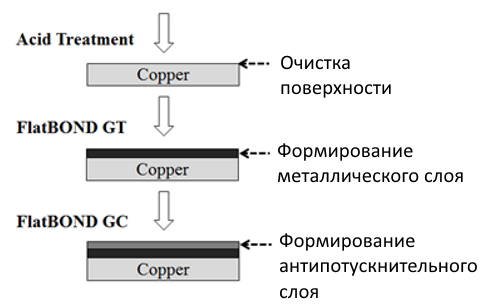

Технологическая схема обработки FlatBOND GT

Кислотная очистка.

Цель кислотной обработки очистка медной поверхности путем удаления инородных материалов, пятен или оксидов, существующих на поверхности для проведения последующей обработки FlatBOND GT соответствующим образом. В зависимости от степени загрязнения медной поверхности, кислотная обработка например серной кислотой является общеприменимой.

FlatBOND GT.

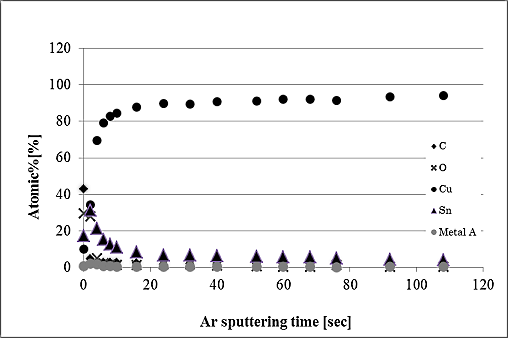

При обработке FlatBOND GT на поверхности меди образуется очень тонкий металлический слой. На рис. 2 показаны результаты анализа глубины поверхности меди, обработанной FlatBOND GT, с помощью рентгеновской фотоэлектронной спектроскопии (XPS). Составными элементами металлического слоя FlatBOND GT являются в основном олово, медь и очень небольшое количество металла A. Согласно рис. 2 также показано, что толщина слоя FlatBOND GT очень тонкая и составляет 50~100 нм.

Базовым процессом для обработки FlatBOND GT является химическое оловянирование, тем не менее, процесс FlatBOND может использоваться стабильно в производственных условиях по сравнению с обычным процессом для химического оловянирования. Потому что окисление ионов двухвалентного олова воздухом (Sn2+→Sn4+), которое происходит при обычном химическом оловянирования не происходит в случае процесса FlatBOND GT. Кроме того, поскольку процесс может индуцировать медь и металл А в слой, это химическое вещество для обработки FlatBOND GT можно назвать «функциональным химическим веществом для химического оловянирования».

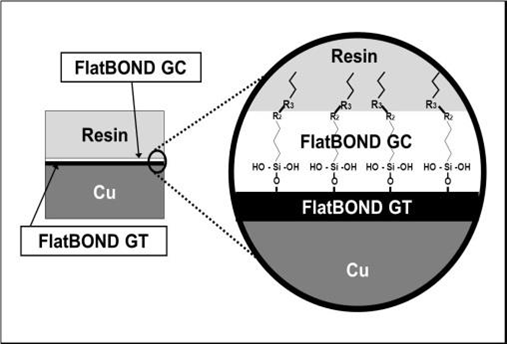

FlatBOND GС

При проведении обработки FlatBOND GC на металлическом слое FlatBOND GT образуется слой, препятствующий потускнению. Этот слой может выполнять как защиту от потускнения, так и эффект сцепления между слоем FlatBOND GT и смолой диэлектрика (рис. 3). Слой FlatBOND GC ковалентно связывается с металлической поверхностью слоя FlatBOND GT, а также прочно связывается со смолой ДЭ. Это связано с тем, что функциональная группа R2 в слое FlatBOND GC взаимодействует с функциональной группой R3 в изоляционной смоле.

То есть функциональная группа R2 в слое FlatBOND GC важна для обеспечения высокой адгезии. Таким образом, процесс FlatBOND GT (обработка GT+GC) позволяет достичь высоких показателей адгезии за счет выбора подходящей функциональной группы для смолы с низкой диэлектрической проницаемостью.

В общем, известно, что стабильная работа такого типа связывающих химикатов затруднена из-за самоконденсации. Однако в случае FlatBOND GC стабильность химического вещества GC повышается за счет его молекулярной структуры. Таким образом, химикат FlatBOND GC также можно стабильно использовать в условиях массового производства.

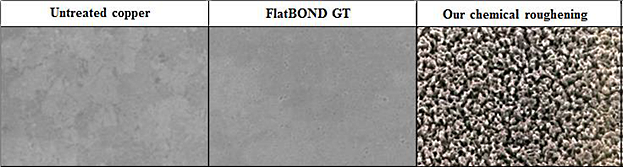

Топография поверхности меди, обработанной FlatBOND.

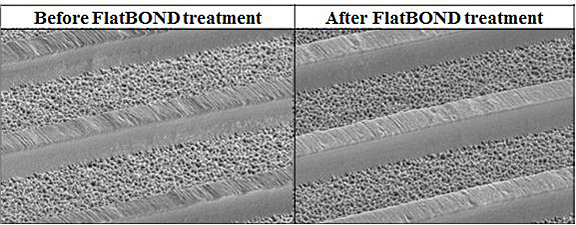

Мы исследовали медную поверхность, обработанную FlatBOND GT, с помощью сканирующего электронного микроскопа (СЭМ). На рис. 4 топографические изображения СЭМ с увеличением 3500: с поверхностью меди без обработки; поверхностью меди, обработанной с помощью процесса FlatBOND GT, и поверхностью меди, обработанной обычным техпроцессом (химическим веществом, придающим поверхности меди шероховатость). Рис.4 демонстрирует, что поверхность меди, обработанная FlatBOND, более гладкая, чем после химического придания шероховатости, и такая же гладкая, как поверхность меди без обработки.

Шероховатость поверхности после FlatBOND GT.

Таблица 1 – значение шероховатости поверхности (Ra ) слоя FlatBOND GT. По таблице 1 подтверждается, что поверхность слоя после обработки FlatBOND GT не имеет шероховатости и почти такая же гладкая, как у меди без обработки.

| Необработанная медь | FlatBOND GT | Стандартная обработка | |

|---|---|---|---|

| Rа (мкм) | 0,04 | 0,04 | 0,21 |

Ширина элементов медного рисунка после обработки FlatBOND

Мы также исследовали медный рисунок до и после обработки FlatBOND с помощью СЭМ. На рис. 5 – СЭМ фото медных проводников с параметрами рисунка линия\зазор = 50/50 мкм. Согласно рисунку 5, ширина проводников почти не изменилась до и после FlatBOND обработки.

МЕТОДОЛОГИЯ

Изменение потерь

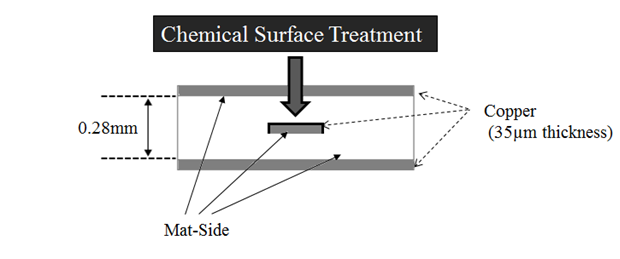

Чтобы подтвердить характеристики ВЧ передачи по медному проводнику, обработанного FlatBOND GT, мы измерили вносимые потери данных сигнала передаваемого по медному проводнику, обработанному FlatBOND GT, по сравнению с обычной обработкой поверхности для придания шероховатости. Мы использовали тестовые образцы, которые для измерения вносимых потерь имеют структуру, как на рис. 6.

Детали тестовых купонов перечислены ниже.

Медная фольга: фольга H-VLP (толщина 35 мкм).

Обработка поверхности меди внутреннего слоя:

1) Обработка FlatBOND GT

2) Химическая обработка для придания шероховатости.

Многослойная смола: смола с низкой диэлектрической проницаемостью A (тип PPE, ε=3,7, tanδ=0,002 при 1 ГГц, толщина CCL 0,13 мм, толщина препрега 0,06 мм × 2 листа).

Длина цепи: 200 мм. Сопротивление: 50 Ом.

Для обработки поверхности меди мы применили обработку FlatBOND GT и стандартный техпроцесс придания шероховатости поверхности. Параметры S21 измерялись на анализаторе цепей до частоты 50 ГГц.

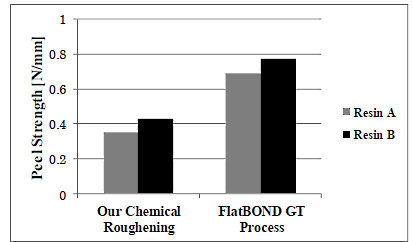

Адгезия (Прочность на отрыв).

В качестве параметра адгезии между поверхностью меди, обработанной FlatBOND GT, и смолами с низкой диэлектрической проницаемостью (препрегами) мы использовали прочность на отрыв. Мы измерили прочность на отрыв в соответствии со стандартом JIS C 6481. Медные материалы представляли собой стандартную медную фольгу толщиной 35 мкм с соответствующей химической обработкой. Для справки использовалась наша обработка для придания шероховатости медной поверхности.

Они были спрессованы с препрегами на вакуумно-нагреваемой пресс-машине, после чего медная фольга отрывалась на ширину 10 мм с помощью тестера отслаивания. (Примечание. Абсолютные значения прочности на отрыв варьируются в зависимости от следующих факторов: условий хранения смол, условий прессования, условий измерения и т. д. Мы оцениваем прочность на отрыв как взаимное сравнение между оценочными образцами.) Мы использовали два типа коммерческих материалов с низкой диэлектрической проницаемостью (смола A и смола B) для высокочастотных применений (препреги).

Ниже приведены детали свойств смол A и B.

Смола A с низкой диэлектрической проницаемостью (тип PPE ε=3,7, tanδ=0,002 при 1 ГГц)

Смола B с низкой диэлектрической проницаемостью (тип PPE ε=3,6, tanδ=0,0015 при 1 ГГц)

РЕЗУЛЬТАТЫ

Оценка потерь при передаче.

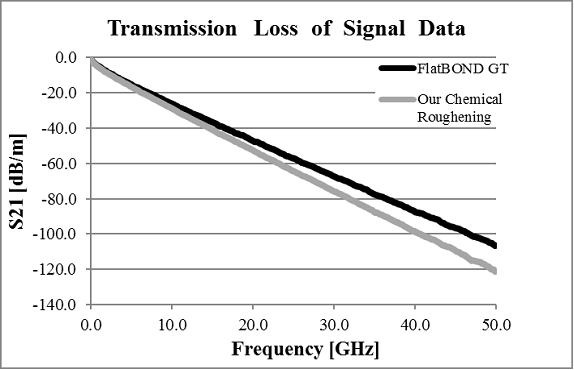

На рис. 7 показаны данные о вносимых потерях сигнала, передаваемого по медному проводнику, обработанному процессом FlatBOND GT, по сравнению с потерями при обычной обработке поверхности для придания шероховатости. Вносимые потери при обработке FlatBOND GT были ниже, чем при стандартной обработке, и почти такие же, как у необработанного медного проводника.

Разница между вносимыми потерями передаче по проводникам обработанными FlatBOND GT и стандартной химической обработкой для придания шероховатости становилась больше с увеличением частоты. В соответствии с этим результатом было обнаружено, что процесс FlatBOND GT обеспечивает превосходные характеристики потерь при передаче на частотах более 20 ГГц. Это связано с тем, что поверхность проводника, обработанная FlatBOND GT, гладкая и почти не подвержена потерям из-за шероховатости поверхности.

Прочность на отрыв

Рис. 8 демонстрирует результаты измерения прочности на отслаивание. Этот результат подтверждает, что адгезионные характеристики медной поверхности, обработанной с помощью процесса FlatBOND GT, как для смолы с низкой диэлектрической проницаемостью A, так и для смолы B, выше, чем у обычной обработки для придания шероховатости, даже несмотря на то, что поверхность FlatBOND GT не подвергается формированию шероховатости или травлению.

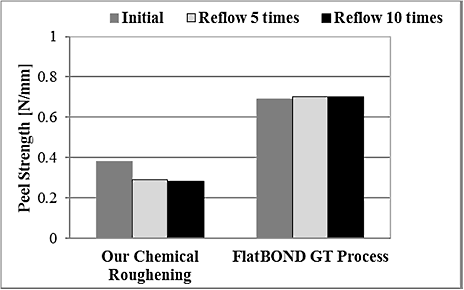

Прочность на отрыв после многократного испытания оплавлением.

На рис. 9 показаны результаты оценки прочности на отрыв для процесса FlatBOND GT после многократного испытания оплавлением (260 ℃). На рис. 9 прочность на отрыв FlatBOND GT почти не меняется даже после 10-кратного оплавления.

ВЫВОДЫ

Мы разработали новый процесс обработки поверхности (процесс FlatBOND GT) медного проводника для высокочастотных печатных плат. Как упоминалось выше, процесс FlatBOND GT позволил добиться превосходных характеристик передачи на частоте более 20 ГГц, а его адгезионные характеристики для смол с низкой диэлектрической проницаемостью оказались выше, чем у обычной обработки поверхности для предания шероховатости.

Процесс FlatBOND GT улучшил потери при передаче сигнала, особенно при высокочастотном диапазоне, в котором обработка для предания шероховатости создает проблемы с потерями при передаче. Кроме того, он может формировать высокую адгезию для смол с низкой диэлектрической проницаемостью с гладкой поверхностью проводников.

В будущем технологии электронных устройств, таких как базовые станции мобильной связи, серверы и маршрутизаторы, будет расти все больше и больше для развития информационной и телекоммуникационной сети, таких как IoT (Интернет Вещей). Соответственно, потребность в высокоскоростном и высокочастотном приложении должна увеличиваться все больше и больше. Мы твердо верим, что наш процесс FlatBOND GT решает проблемы потерь передачи сигнала и повысит надежность современных печатных плат.