- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Альтернативы паяным соединениям, корпусирование и сборка

Герберт Дж. Нойхаус, доктор философии, и Чарльз Э. Бауэр, доктор философии.

Корпорация ТехЛид; Портленд, Орегон, США.

herb.neuhaus@techleadcorp.com

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

Impact of PCB Manufacturing, Design, and Material to PCB Warpage.

Аннотация

Припой играет особую роль в мире производства электроники, о чем свидетельствует разрушительный характер бессвинцового механизма. Интенсивный поиск привлекательных бессвинцовых припоев показывает исключительную важность припоя для промышленности. Фактически, припой требует так много внимания, что альтернативы без паяным соединениям часто упускаются из виду.

Альтернативы припою на основе каких либо материалов включают проводящие клеи и соединения с переходной фазой. Развитие нанотехнологий породило виртуальный ренессанс проводящих клеев и других материалов для соединения без пайки.

В дополнение к разработкам материалов, не требующих пайки, встроенные сборки используют традиционные материалы новыми способами для повышения производительности за счет устранения паразитных межсоединений и повышения надежности за счет устранения проволочных соединений и выступов из припоя. Freescale, Imbera, GE, Verdant и многие другие разрабатывают и применяют различные подходы к встраиванию активных устройств.

Particle Interconnect представляет собой еще одну альтернативу пайке. Первоначально разработанное для автоматизированного тестирования, соединение имеет большие перспективы в различных приложениях, включая сборку светодиодов и печатную электронику.

В этой презентации представлен обзор альтернатив пайке в межсоединениях, корпусировании и сборке. Затем в презентации рассматриваются практические проблемы их реализации, такие как стратегии управления доходностью и реструктуризация цепочки поставок. Наконец, презентация завершается обсуждением сценариев, в которых альтернативные соединения без пайки предлагают очень привлекательные деловые и технические преимущества.

Введение

Припой представляет собой основной метод крепления компонентов к печатной плате при производстве электронных сборок. Эвтектический оловянно-свинцовый припой, долгое время являвшийся основным для сборки электроники, обладает привлекательными свойствами оплавления, низкой температурой плавления и пластичностью. Свинец, однако, подвергается все более строгому контролю со стороны регулирующих органов из-за его относительно высокой токсичности для здоровья человека и окружающей среды. В 2001 году Европейский союз (ЕС) предложил директивы об отходах электроники и электронного оборудования (WEEE) и связанные с ними директивы об ограничении использования опасных веществ (ROHS), которые запрещают использование свинца в электронных устройствах, продаваемых в ЕС, начиная с июля 2006 года.

Законодательство и рыночные тенденции, ведущие к внедрению бессвинцовых электронных сборок, подняли несколько вопросов, включая необходимость повышения температурных допусков для электронных компонентов. Бессвинцовые припои, такие как олово-серебро-медь с температурой плавления 217°C, требуют более высоких температур обработки, чем традиционные сплавы олово-свинец, что сокращает технологическое окно и требует строгого контроля. теплового процесса при пайке. Повышение температурных допусков компонентов ложится значительным экономическим бременем на производителей электроники, поскольку они сталкиваются с более высокими общими затратами.

МАТЕРИАЛЬНЫЕ АЛЬТЕРНАТИВЫ

Обычные проводящие клеи

Электропроводящие клеи (ECA или ЭКА) обеспечивают потенциальную замену припоя в сборках микроэлектроники. Существуют два типа ECA (ЭКА): изотропный проводящий клей (ICA) и анизотропный проводящий клей (ACA). Хотя ICA и ACA используют разные механизмы проводимости, оба материала состоят из полимерной матрицы, содержащей проводящие наполнители. ICA проводят во всех направлениях и обычно содержат концентрации проводящего наполнителя от 20 до 35% по объему. Гибридные приложения и технология поверхностного монтажа в основном используют ICA. В ACA электрическая проводимость происходит только в направлении приложенного сжатия во время отверждения.

Типичная объемная загрузка проводящего наполнителя ACA колеблется от 5 до 10%. Технология ACA подходит для технологии с малым шагом, особенно для плоских дисплеев, флип-чипов и устройств для поверхностного монтажа компонентов с малым шагом [1].

Электропроводящие клеи (ECA) состоят из полимерного связующего, обеспечивающего механическую прочность, и проводящих наполнителей, обеспечивающих электрическую проводимость. Полимеры включают могут быть как термореактивными материалами (такими как эпоксидные смолы, полиимиды, силиконы и акриловые клеи), так и термопластами. Проводящие наполнители ECA состоят из металлических материалов, таких как золото, серебро, медь и никель, или неметаллических материалов, таких как углерод.

По сравнению с традиционной технологией паяного соединения преимущества токопроводящих клеев включают:

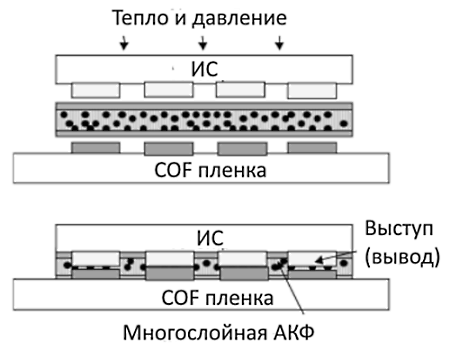

Рис. 1. Процесс склеивания COF с использованием трехслойных ACF (АКФ)

Несмотря на преимущества технологии ECA (ЭКА), их более низкая электропроводность по сравнению с припоем, плохая ударопрочность и проблемы с долгосрочной электрической и механической стабильностью ограничивают широкое распространение ECA (ЭКА) в электронной промышленности.

На рисунке 1 показано применение ACA в форме пленки (ACF или АКФ) для сборки чипа на пленке с мелким шагом (COF – chip on film). В этом сценарии высокая вероятность электрических коротких замыканий между соседними контактами из-за cкопления проводящих частиц между контактами в процессе соединения привела к разработке трехслойной ACF (АКФ) с функциональными слоями по обеим сторонам обычного слоя ACF (АКФ) для улучшения межфазной адгезии и возможности контролировать адгезию при монтаже компонентов с мелким шагом при термокомпрессионном склеивании, как показано на Рис. 1 [2].

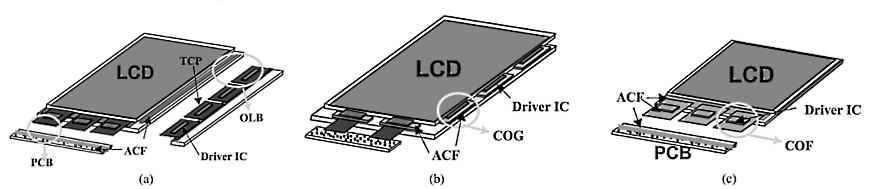

Соединение ИС в корпусах ленточными носителями (TCP) со стеклянными ЖК-панелями и другими областями соединения для производства плоских дисплеев включает наиболее распространенное использование ACF. На рис. 2 показаны различные технологии корпусирования с использованием ACF для ЖК-модулей с использованием TCP, COG (chip on glass – на стеклянных ЖК-панелях) и COF [3].

Наноусиленные проводящие клеи

Развитие нанотехнологий породило виртуальный ренессанс проводящих клеев и других материалов для соединения без пайки. Nanotech улучшает характеристики токопроводящих клеев по трем различным направлениям:

- Стоимость (уменьшенная загрузка драгметаллом);

- Проводимость (улучшенная структура и спекание наполнителя);

- Реактивность (большая площадь поверхности).

и соединение печатных плат, (b) соединение COG и (c) соединение COF

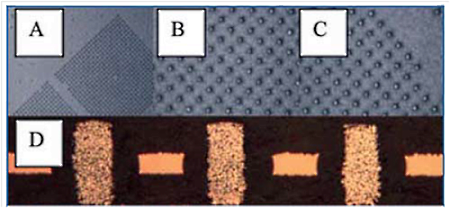

(A-C), вид сверху и (D) поперечное сечение [4]

Контактное сопротивление между частицами наполнителя ограничивает проводимость обычных токопроводящих клеев. Введение наноразмерных наполнителей увеличивает электропроводность за счет комбинации механизмов, включая более эффективную структуру наполнителя и легкое спекание частиц наполнителя обеспечивающие высокую проводимость. Склонность наночастиц к агломерации даёт эффективную и однородную дисперсию критически важную для практических проводящих клеев с наночастицами.

Исследователи из Endicott Interconnect Technologies продемонстрировали использование клеев, наполненных наночастицами Cu, Ag или других низкотемпературных сплавов, во время ламинирования для увеличения проводимости в электронных корпусах и на печатных платах на основе органического ламината, как показано на рис. 3.

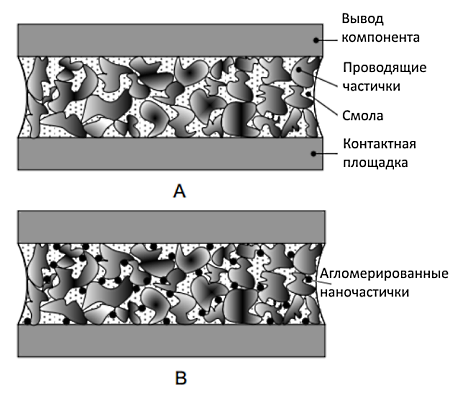

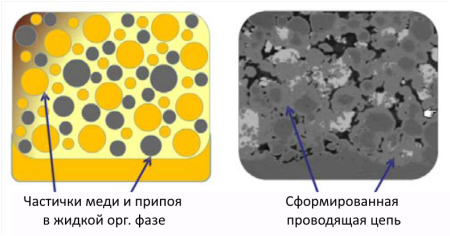

Часто серебряные частички образуют проводящую цепь в клеях ICA. Общее сопротивление цепи складывается из сопротивления частичек и сопротивления контактов между частичками. Добавление наноразмерных частиц позволяет образовывать дополнительные мостики между этими частичками, что может увеличить плотность соединений проводящей сети и снизить общее сопротивление [5]. Рисунок 4 иллюстрирует эту концепцию.

Соединения с переходной фазой

Проводящие клеи переходного жидкофазного спекания с взаимопроникающей сеткой полимер/металл смягчают некоторые недостатки стандартных проводящих клеев, наполненных частицами. Процесс, известный как переходное жидкофазное спекание (TLPS), формирует на месте металлическую сетку, армированную полимерной матрицей.

Объемные и межфазные металлургические электрические соединения обеспечивают стабильную электрическую и тепловую проводимость. В технолгии TLPS используется стандартное оборудование для нанесения и обработки с технологией поверхностного монтажа.

Результаты по электропроводности также показывают значения, более близкие к значениям традиционных припоев. Испытания на надежность, включая испытания на влажность с последующим тепловым ударом воздух-воздух (от -55°C до +125°C), показывают, что этот тип клея работает значительно лучше, чем стандартные проводящие клеи с пассивным наполнителем.

На рис. 5 схематично показано соединение с переходной фазой, разработанное Ormet Circuits, которое начинается с частиц меди и сплава в жидком органическом составе и спекается во взаимопроникающую сеть металл/полимер. На рис. 6 показано применение материала Ormet Circuits в качестве крепления кристалла. [6]

СТРУКТУРНЫЕ АЛЬТЕРНАТИВЫ

В дополнение к разработкам материалов, не требующих пайки, встроенные сборки используют традиционные материалы новыми способами для повышения производительности за счет устранения паразитных межсоединений и повышения надежности за счет устранения проволочных соединений и выступов припоя. Freescale, Imbera, GE, Verdant и многие другие разрабатывают и применяют различные подходы к встраиванию активных устройств.

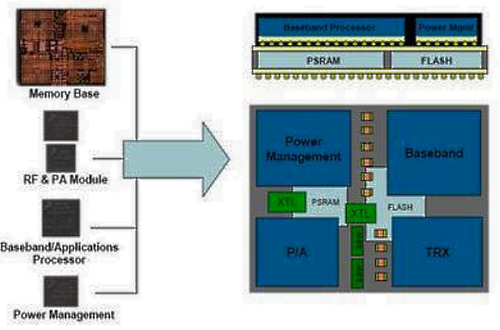

Freescale — распространяемый пакет микросхем (RCP)

Рис. 7. RCP от Freescale

В пакете RCP от Freescale используется тонкопленочное наращивание непосредственно на устройствах, залитых формовочным компаундом, что устраняет необходимость в проволочных соединениях и заделке флип-чипов. На рис. 7 показан пакет RCP. RCP нацелен на System-in-Package (SiP - системы в корпусе) для мобильной электроники. [7]

Электрические характеристики и возможности миниатюризации увеличиваются благодаря отсутствию проволочных соединений и перевернутых выступов. RCP и аналогичные технологии корпусирования встроенных микросхем нарушают стандартную технологическую цепочку, перемещая «голый» кристалл в производство межсоединений. Начиная с 2008 года Freescale поставляла некоторое количество продуктов, использующих RCP.

Imbera - Интегрированная модульная плата (IMB)

Рис. 8. Имбера IMB

Интегрированная модульная плата от Imbera (IMB) объединяет активные и пассивные устройства в органические платы путем встраивания «голого» кристалла в обычные макеты печатных плат. После прессования сверлятся микропереходы и сквозные отверстия и наносятся металлическими покрытия. Соединения в кристаллах включают Cu/Cu или Cu/Au без интерметаллических соединений.

На рис. 8 показан пакет Imbera.Целевые приложения включают SiP (System-in-Package) и System-in-Board для современной бытовой электроники. Основанная на традиционной технологии изготовления печатных плат, IMB демонстрирует электрические характеристики от умеренных до низких и уменьшение размера, и по-видимому создаст значительные преимущества по стоимости и хорошей совместимости с инфраструктурой.

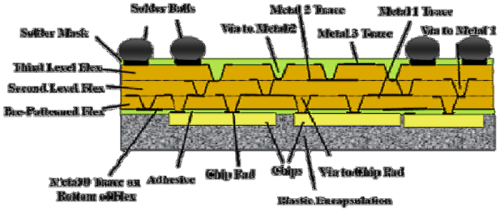

GE — наращивание встроенной микросхемы (ECBU)

Рис. 9. Embedded Chip Build-Up (ECBU) от GE

В технологии от GE - Embedded Chip Build-Up (ECBU) используются оголенные и предварительно металлизированные гибкие диэлектрики для формирования тонкопленочного наращивания непосредственно на устройствах без проволочных соединений и перевернутого чипа. На рис. 9 изображен пакет ECBU [8].

GE продвигала технологию ECBU в микропроцессорах, видеопроцессорах и ASIC с высокими требованиями к межсоединению и теплу. Отсутствие проволочных соединений и перевернутых выступов обеспечивает отличные электрические характеристики и очень плотную компоновку. Размещение ECBU «голых» кристаллов в структуре межсоединений требует некоторой реорганизации существующей инфраструктуры корпусирования и цепочки поставок. Технические оценки ECBU, проводимые в настоящее время ведущими поставщиками микропроцессоров и графических процессоров, указывают на значительные преимущества в производительности.

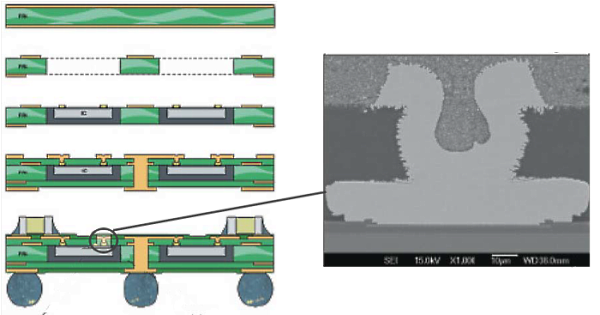

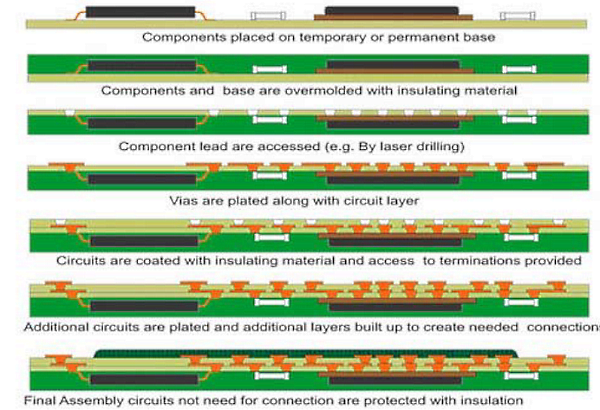

Verdant Electronics – Процесс Оккама.

Рис. 10. Процесс Оккама от Verdant Electronics

По процессу Occam от Verdant, показанному на рис. 10, предварительно протестированные, обожженные компоненты размещают на клейком слое временного или постоянного материала. После инкапсуляции компонентов клеевой слой с выводов компонентов удаляется механически или с помощью лазерной абляции. Затем, покрытие отверстий и формирование дорожек проводящим медным соединением обеспечивает структуру межсоединений.

ПРОЦЕССНЫЕ АЛЬТЕРНАТИВЫ.

Межкомпонентное соединение частиц.

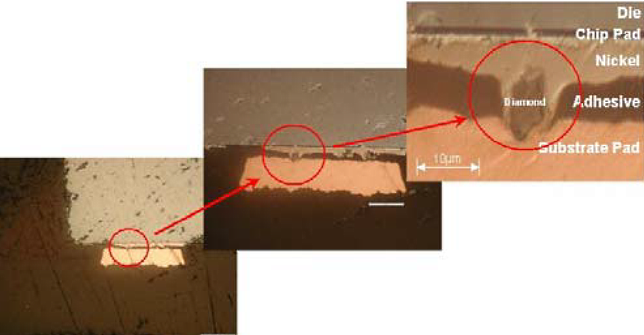

Соединение частиц (Particle Interconnect) представляет собой еще одну альтернативу пайке. Первоначально разработанное для автоматизированных испытаний, соединение частиц обеспечивает низкое контактное сопротивление и низкий уровень повреждений.

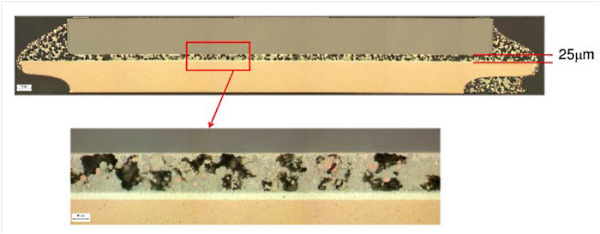

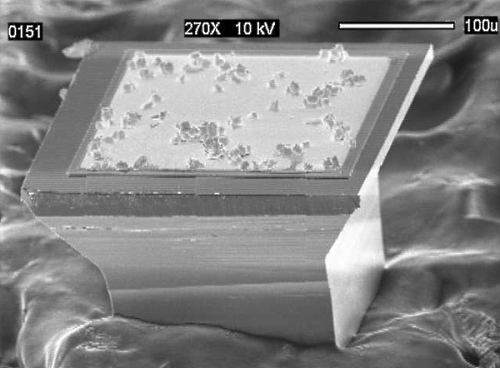

Соединение частиц обеспечивает контакт с низким контактным сопротивлением за счет твердых частиц неправильной формы на контактной площадке. Эта усиленная частицами поверхность легко проникает в сопрягаемую подложку даже при наличии слоя непроводящего оксида и клея на сопрягаемой поверхности подложки. На рис. 11 показана микрофотография поперечного сечения такого пробивного соединения.

Рис. 11. Контакт, усиленный частицами, между контактной площадкой Si-чипа и контактной площадкой на печатной плате [9].

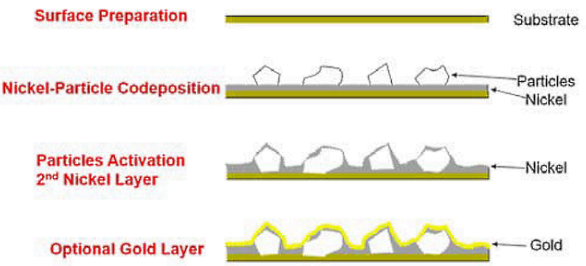

Схематический рисунок, показанный на рисунке 12, иллюстрирует принципы химической версии процесса соединения частиц. Particle Interconnect начинает подготовку поверхности алюминиевых контактных площадок на пластине (очистка и цинкование), после чего следует модифицированное совместное осаждение частиц никеля химическим методом. После второго химического никелирования следует обработка иммерсионным золотом.

Рис. 12. Один из нескольких процессов на основе покрытия для осаждения соединения частиц

На первом этапе химического никелирования используется модифицированный метод композитного химического никелирования для совместного осаждения никеля на алюминиевые связующие площадки путем смешивания твердых частиц с раствором хим никелирования. После совместного осаждения этап активации поверхности частиц обеспечивает адгезию металла к открытым поверхностям частиц во время второго никелирования.

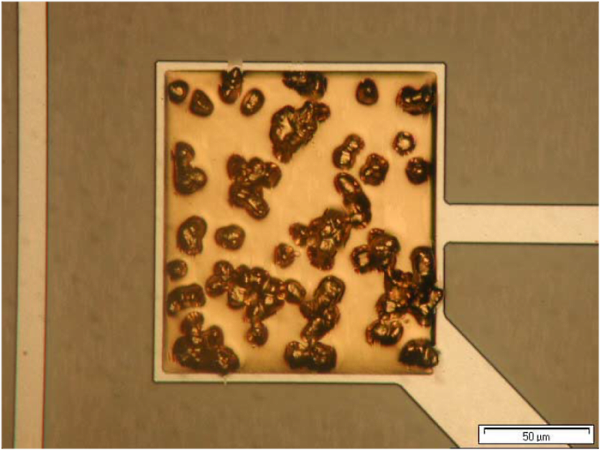

На втором этапе традиционного химического никелирования на осажденные частицы наносится слой металла. На рис. 13 показана микрофотография обработанной поверхности Particle Interconnect на алюминиевой контактной площадке.

Рис. 13. Соединение частиц на алюминиевой контактной площадке [9].

Particle Interconnect имеет большие перспективы в качестве замены припоя в различных конструкциях, включая сборку светодиодов и печатную электронику. Припой часто присоединяет светодиодные устройства к подложкам корпуса. Тем не менее, припой может закоротить светодиодные переходы, облуживая боковые стороны устройства.

Оценка соединения частиц вместе с непроводящим клеем показывает, что углеродные частицы с никелевым покрытием обеспечивают повышенную электрическую и тепловую проводимость без опасности короткого замыкания в соединении. На рис. 14 показан светодиод с соединением частиц на нижней стороне устройства. Точно так же Particle Interconnect может оказаться полезным в термочувствительных конструктивах, таких как печатная органическая электроника.

Рис. 14. Межкомпонентное соединение частиц в нижней части кристалла светодиода обеспечивает превосходную тепло- и электропроводность без опасности короткого замыкания p-n перехода.

ЗАКЛЮЧЕНИЕ

Прорывной характер усилий по замене припоев на основе свинца показывает центральную роль припоя в сборке электроники. Бессвинцовые припои требуют более высоких температур и повышают требования к термостойкости электронных компонентов. В результате отрасль становится все более открытой для альтернатив без пайки.

Компания TechLead определила три широких семейства альтернатив беспаяных соединений: на основе материалов, на основе процессов и на основе структуры. Каждое семейство получает все больше интереса и новые применения. Как и в случае со многими прорывными технологиями, необходимость некоторой реструктуризации цепочки поставок ограничивает внедрение. Тем не менее, TechLead прогнозирует, что спрос на производительность и надежность преодолеет барьеры внедрения.

ЛИТЕРАТУРА

1. Гиллео К. Сборка с помощью токопроводящих клеев, технология пайки и поверхностного монтажа, № 19, 12-17, 1995.

2. Yim M.J., Hwang J.S., Kim J.G., Ahn J.Y., Kim HJ, Kwon W.S., Paik K.W., Yim M.J. Электронные материалы. 33, 76 (2004).

3. Yim M.J., Paik K.W. Электронные материалы, Vol. 2, № 3 (2006), стр. 183-194.

4. В. Р. Маркович, Р. Н. Дас, М. Роулендс и Дж. Лауфер, Изготовление и электрические характеристики межсоединений по оси Z: применение нано-микронаполненных проводящих клеев.

5. Li, Q., ZHANG, J. Влияние нанонаполнителей на проводимость и надежность изотропных проводящих клеев (ICA). Ключевые инженерные материалы, тома, 353-358, 2007, стр. 2789-2882.

6. http://www.ormetcircuits.com.

7. «Схемное устройство с частичной компоновкой и способ его формирования» Пат. 6838776 — подана 18 апреля 2003 г. — Freescale Semiconductor, Inc. и «Схемное устройство, по крайней мере, частично корпусированное, с открытой активной поверхностью» US Pat. 6921975 — подано 18 апреля 2003 г. — Freescale Semiconductor, Inc.

8. Р. Филлион, К. Бауэр, «Высокая производительность, высокая мощность при использовании COF корпуса», 15-я Европейская конференция и выставка микроэлектроники и упаковки, Брюгге, Бельгия, июнь 2005 г.

9. HJ Neuhaus и ME Wernle, «Достижения в области материалов для недорогих флип-чипов». Развитие микроэлектроники, 2000, с. 12.