- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Усовершенствованный процесс межсоединений позволяет создавать структуры печатных плат очень высокой плотности.

Майк Винсон, Авератек, Санта-Клара, Калифорния.

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

Advanced Interconnect Process Enables Very High-Density PCB Structures. Mike Vinson, Averatek, Santa Clara, CA

АННОТАЦИЯ

Потребность во все более сложной электронике в сочетании с устареванием более крупных корпусов компонентов стимулирует инновации, которые предоставляют альтернативы традиционному процессу субтрактивного травления, чтобы надежно и воспроизводимо создавать проводящие слои с размерами элемента 25 микрон или меньше. Технология Liquid Metal Ink (LMI™) — одна из таких инноваций.

LMI™ позволяет получить очень плотный тонкий каталитический затравочный слой, который позволяет создать очень тонкий химический слой меди, который затем можно использовать в качестве основы для гораздо более толстого слоя электролитической меди. Поскольку химическая медь может быть очень тонкой (0,1 мкм) по сравнению с электролитической медью (> 10 мкм) можно создать очень тонкую геометрию с помощью простого процесса травления без риска подрезать дорожки. Это основная технология, которая позволяет использовать полуаддитивный процесс Averatek (A-SAP™) для реализации очень мелких размеров элементов.

Этот процесс совместим с большинством процессов изготовления печатных плат и использует обычное оборудование для изготовления печатных плат. Создаваемые элементы схемы могут иметь размеры до 25 микрон или меньше, обеспечивая экономичное решение сложных задач, которые в настоящее время приводят к решениям с множественным ламинированием, многоуровневыми и расположенными в шахматном порядке переходными микроотверстиями. LMI™ позволяет сочетать субтрактивный процесс с передовыми процессами, такими как A-SAP™, несколькими различными способами. Этот подход можно использовать для создания печатных плат и эти комбинации расширяют возможности производства.

Эти слои очень высокой плотности могут быть автономными или могут быть объединены со слоями, созданными в процессе субтрактивного травления, который не требует такого мелкого шага. Эта комбинация эффективно приводит к сокращению общего количества слоев и циклов ламинирования. Более высокие возможности производства достигаются за счет выбора наилучших производственных методологий для каждой целевой проблемы. Эта уникальная возможность сочетать стандартные и передовые процессы позволяет использовать существующую отечественную производственную инфраструктуру, расширяя её возможности далеко за пределы создания межсоедтнений следующего поколения.

ВВЕДЕНИЕ

Индустрия печатных плат продолжает расти во всем мире, при этом межсоединения высокой плотности (HDI) составляют самый быстрорастущий сегмент. Если этот темп будет сохраняться, то к 2025 году объем рынка HDI составит 22 миллиарда долларов, а среднегодовой темп роста >11%. При правильной технологии этот рост может происходить еще быстрее.

Производство печатных плат неизбежно связано с производством полупроводников. Доктор Роберт Деринг из Texas Instruments, признанный человеком с «долгой и выдающейся историей в качестве технолога в полупроводниковой промышленности», заявил, что прогресс в технологиях закончится не потому, что у инженеров закончатся способы сделать полупроводники еще меньше или быстрее, а потому что стоимость их производства превысит ценность этих преимуществ. Мы считаем, что это верно для многих технологий в электронной промышленности, включая производство печатных плат.

Дело не в том, что сегодня мы не можем добиться прогресса в субтрактивных технологиях, но эти достижения становятся все менее и менее практичными из-за возрастающей сложности субтрактивного процесса для получения тонких линий. Технология mSAP, которая когда-то считалась необходимой для новой эпохи 5G, не смогла снизить затраты по мере развития. Необходима альтернатива, которая сделает скачок вперед по сравнению с существующими технологиями и обеспечит рентабельный путь в будущее, при этом генерируя достаточную прибыль для финансирования инвестиций в будущие достижения в области технологий.

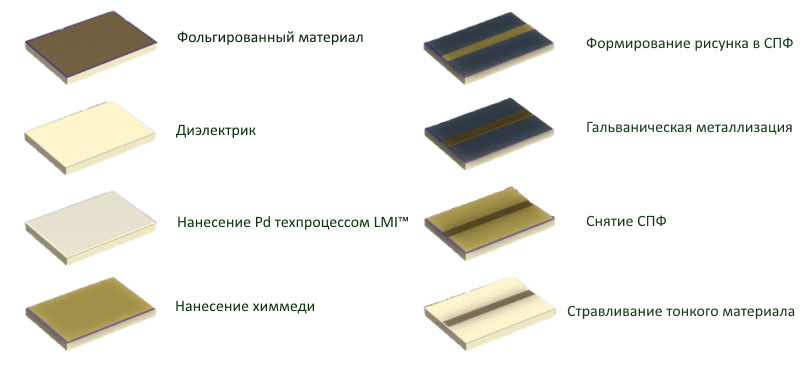

Методология

A-SAP™ — это аддитивная технология, не зависящая от дорогой тонкой медной фольги. Это не только позволяет внедрить её в стандартном цехе производства печатных плат с минимальными изменениями в используемой сегодня инфраструктуре, но и с низкими затратами, не считая оборудования, обеспечивающего возможности создания тонких линий в процессе A-SAP™. (Рис. 1).

Рис. 1 – Полуаддитивный процесс Averatek (A-SAP™).

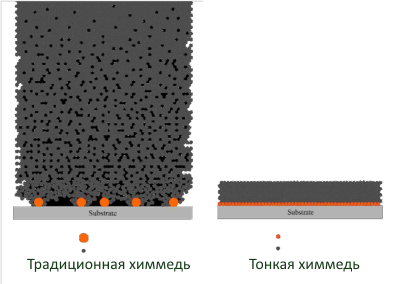

Рис. 2. Преимущества тонкого катализатора.

Единственным новым шагом для большинства производителей печатных плат является нанесение палладия с помощью LMI™. Его можно наносить погружением, валиком или распылением. В настоящее время погружение является наиболее популярным методом. Следующие этапы сушки и отверждения можно выполнять в стандартной конвекционной печи. Сохранение подложки в чистоте важно, как всегда, но размер частиц и уровень загрязнения требуют большего внимания, чем в обычном техпроцессе. На других этапахах используется другой процесс, отличный от субтрактивного метода, но, по сути, это те же этапы.

Разработка сухого пленочного резиста (СПФ) может оказаться сложной задачей, но для технологии SAP были разработаны такие продукты, как RY-5325 от Hitachi (в настоящее время внедряются другие продукты). Снятие резиста представляет собой другую проблему, поскольку резист теперь находится между дорожками, а не сверху как в субтрактивном процессе. Тщательный контроль процесса может решить эти проблемы на большинстве современного оборудования, но каждая комбинация СПФ/оборудование требует разработки специального процесса для достижения оптимальной производительности.

Химическое покрытие — это покрытие, не требующее использования внешней электроэнергии. Состав многих современных ванн для химического восстановления меди основан на использовании коллоидного палладия. Тем не менее, осаждение палладия в техпроцессе LMI™ является однородным, компактным и тонким, образуя тонкий слой металла, полученного химическим способом, конформно на поверхности диэлектрического материала.

Это позволит использовать широкий спектр химических составов и иллюстрирует традиционный химический метод нанесения палладия , по которому затем создается слой меди методом химического восстановления. Это обеспечит прочный проводник для последующего аддитивного гальванического покрытия. Это важная характеристика процесса A-SAP™.

Плотный слой палладия имеет толщину всего несколько нанометров и в значительной степени прозрачен как визуально, так и электрически. Это результат использования LMI™ (чернил) и чистоты покрытия. Чернила и последующий слой палладия могут проникать в мельчайшие детали, создавая однородное и плотное покрытие.

Эти несколько простых шагов являются единственными дополнительными технологическими требованиями при производстве прецизионного рисунка технологией A-SAP™.

Данные.

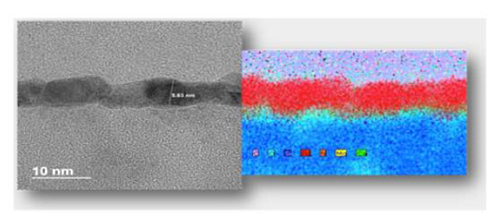

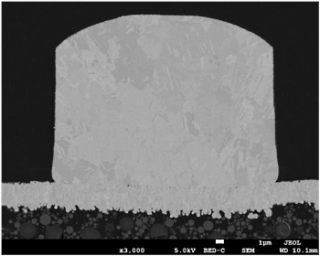

Рис. 3-Тонкий слой палладия показан красным.

Тонкий слой Pd часто трудно выявить, и лучшим методом выявления является покрытие медью химическим путем. Следующий тест иллюстрирует тонкую плотную природу чернил, но был использован более толстый чем обычно слой, чтобы его можно было обнаружить на электронном микроскопе , как показано на рисунке 3.

Этот пример находится на стеклянном листе, на котором изображен кремний внизу и углерод вверху. Слой толщиной от 5 до 6 нм все еще очень конформен к поверхности стекла. Обычно при производстве печатных плат толщина слоя составляет ~2 нм, что едва заметно.

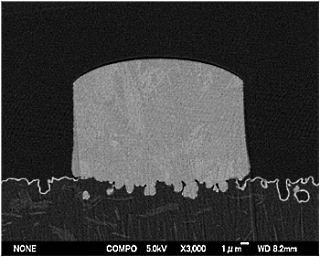

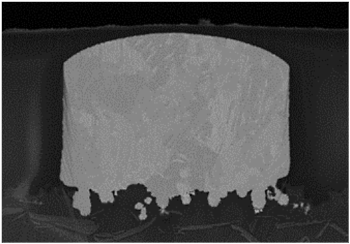

При использовании для поддержки тонкого медного покрытия с использованием процесса A-SAP™ густые чернила позволяют нам наносить субмикронную толщину меди химическим путем, обычно от 200 до 400 нм, что дает нам основу для гальванического покрытия медью проводников. На рис. 4 показан пример применения метода A-SAP™ перед зачисткой меди химическим способом.

Рис. 4. Тонкая медная основа с гальваническим покрытием.

Рис. 5- — mSAP с медной фольгой толщиной 3 мкм.

Рис. 6. Протравленная готовая трасса A-SAP.

Напротив, для метода mSAP широко используется медная фольга толщиной 3 мкм, которая потребует значительно более интенсивного травления и в результате уменьшит ширину проводника. Уменьшенная ширина проводника на несколько микрон вместе с уменьшенной высотой создает проводники меньшего размера, чем те, которые были первоначально сформированы до травления. Очень маленькое расстояние, необходимое, например, для копланарных волноводов, реализуется более эффективно при более точным формированием проводников.

Во многих примерах 0,4 мкм меди было вытравлено от верхней части медной дорожки в методе A-SAP™, но только 0,04 мкм было удалено с боковых сторон проводника, как показано на рисунке 6.

Конформный характер базовой меди обеспечивает несколько производственных преимуществ. Способность проникать в полости на поверхности даже за пределами прямой видимости является явным преимуществом по сравнению с другими методами нанесения тонких покрытий, такими как напыление. В некоторых случаях требуются более тонкие проводники, включая нижнюю часть. Очень прецизионный рельеф поверхности может быть легко обработан и будет иметь некоторые преимущества для высокочастотных цепей, при этом более низкая стоимость и более грубые подложки больше подходят для большинства вариантов и могут быть легко обработаны, как показано здесь.

Результаты.

Эффект от более эффективной технологии HDI обязательно отразится на всей системе. Более легкие и компактные устройства будут потреблять меньше энергии и приносить больше пользы, чем более тяжелые и громоздкие аналоги. Сокращение количества элементов приведет к повышению процента выхода годных и снижению затрат на материалы, а также к эффективному сокращению занимаемой площади. Усовершенствованные радиочастотные изделия могут работать с более высоким коэффициентом усиления и на больших расстояниях.

Результатом A-SAP™ является процесс, который можно быстро внедрить в производство, хотя, конечно, усовершенствование процесса для достижения максимальной производительности займет немного больше времени. Также потребуется время, чтобы техпроцесс вышел на рынок, и он будет реализован в основном с введением новых продуктов, которые к счастью, постоянно появляются.

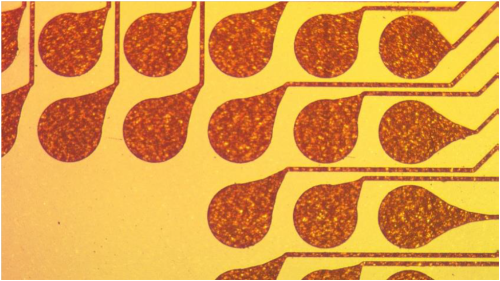

Рис. 7. Проводники 20 мкм для уменьшенного количества слоев.

Заключение и резюме.

Субтрактивный метод, при котором фольга вытравливается для формирования цепей, представляет собой устоявшийся процесс, который будет использоваться в течение некоторого времени в будущем, но использование этого метода будет ограничено на быстрорастущем рынке межсоединений высокой плотности (HDI). Доступна новая передовая технология A-SAP™, позволяющая ускорить адаптацию формирования прецизионного рисунка с помощью эффективных методов и материалов, требующих минимальных инвестиций в доступное оборудование.

Некоторые рынки, такие как подложки для интегральных схем, могут требовать более высокие затраты, обычно связанные с mSAP. Коммерческие масштабы производства смартфонов и других печатных плат системного уровня гораздо менее трбовательны, когда речь идет о затратах и эффективности производства.

Благодарности.

Автор хотел бы поблагодарить MEC за изготовление поперечных шлифов SEM и Тару Данн из Omni PCB за ее ценный вклад.

Использованная литература.

1. Сунити К. Шарма, Франческо Форнасьеро, Джасприт Сингх Дхау, патент США 8 628 818 B1.

2.https://www.electronicdesign.com/industrial-automation/msap-new-pcb-manufacturing-imperative-5g-smartphones.

3. https://www.nap.edu/read/11134/chapter/4#8 и https://www.nap.edu/read/11134/chapter/4#9.

4. https://www.marketwatch.com/press-release/hdi-pcb-market-expands-at-a-cagr-of-111-by-2025-scrutinized-in-new-research-2019-07- 29.