- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Надежное решение для финишного (паяемого) покрытия без содержания никеля для высокочастотных прецизионных печатных плат.

Кунал Шах, доктор философии. ЛилоТри (Lilotree); Редмонд, Вашингтон, США Kunal.Shah@lilotree.com

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

Reliable Nickel-Free Surface Finish Solution for High-Frequency-HDI PCB Applications

АННОТАЦИЯ

Эволюция мобильных устройств с доступом в Интернет привела к разработке технологий, способных передавать высокочастотные электронные сигналы. Одним из основных факторов, влияющих на целостность высокочастотных сигналов, является финишное покрытие медных контактных площадок печатной платы — требование, которое обычно удовлетворяется с помощью процесса покрытие иммерсионным золотом и химическим никелированием - ENIG. Однако существуют ограничения ENIG из-за присутствия никеля, свойства которого приводят к общему снижению производительности по скорости высокочастотной передачи данных для прикладной электроники по сравнению с голой медью.

Новшеством по сравнению с традиционным ENIG является подход без использования никеля, включающий специальный наноинженерный барьер, предназначенный для покрытия медных контактов, покрытых внешним слоем золота. В этой статье сборки с этим новым финишным покрытием без содержания никеля подвергались длительному тепловому воздействию, а затем анализу интерметаллидов, сравнению контактного сопротивления после каждого цикла оплавления (до 6 циклов оплавления) для оценки предотвращения диффузии атомов меди в слой золота, испытания шариков припоя на растяжение и сдвиг для оценки старения и долгосрочной надежности паяных соединений, а также испытания на вносимые потери для определения того, можно ли использовать это покрытие для высокочастотных соединений высокой плотности (HDI). Ключевые слова: чистота поверхности, ENIG, безникелевая технология, высокая надежность, прочный припой, интерметаллиды.

ВВЕДЕНИЕ

С ростом числа мобильных телефонов/устройств, доступностью Интернета и портативных/носимых устройств объем передаваемой информации по беспроводным сетям значительно увеличился. Чтобы передать объем данных, требуемый современными стандартами, производители электронных устройств прибегают к высокоскоростным высокочастотным электронным сигналам. На целостность высокочастотных сигналов может влиять выбор материалов, используемых для изготовления печатных плат (ПП) в приемных устройствах. Сочетание высокочастотных сигналов с узкими токопроводящими дорожками и зазорами (например, в носимых устройствах и т. д.) приводит к потерям сигнала и снижению производительности.

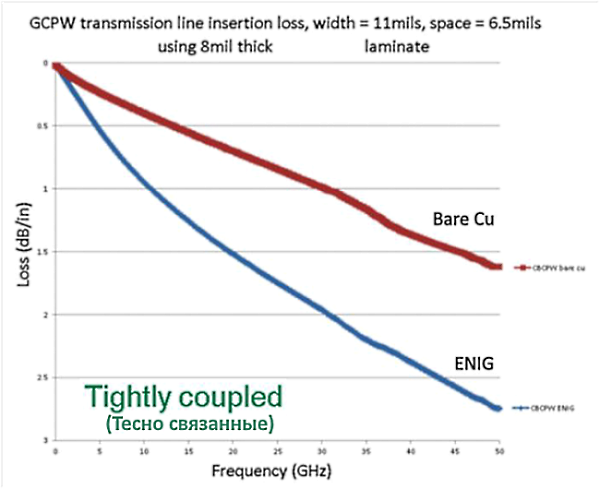

Основным фактором, влияющим на целостность высокочастотных сигналов, являются потери в проводнике, на которые в основном влияет качество обработки поверхности медных контактных площадок печатных плат [1] [2]. Среди покрытий поверхности, доступных для этих применений, популярным выбором является покрытие поверхности химическим никелем и иммерсионным золотом (ENIG). Однако ENIG может привести к увеличению вносимых потерь из-за присутствия никеля (см. схематический рисунок 4 и график на рисунке 1 ниже). Никель имеет 1/3 проводимости меди, что приводит к более высоким потерям в проводнике [3]. Кроме того, никель-фосфорный (Ni-P) слой обладает ферромагнитными свойствами, которые отрицательно влияют на работу схемы [4].

Рис. 1. Сравнение вносимых потерь между цепями с непокрытыми медными проводниками и медными проводниками с покрытием ENIG в диапазоне частот 0–50 ГГц. (Ширина проводника 11мил; зазор 6,5мил; толщина ламината 8мил).[3]

На рис. 1 показаны повышенные вносимые потери из-за покрытия поверхности медных проводников ENIG по сравнению с непокрытыми медными проводниками в диапазоне частот 0–50 ГГц. [3] [4] [5]. Сотовые сети 5G, которые в настоящее время используются во всем мире, используют миллиметровые полосы частот в верхней части этого диапазона; например, Verizon (США) использует диапазон 29 ГГц, а AT&T (США) использует диапазон 39 ГГц [6]. Более высокие диапазоны ГГц уже обсуждаются для сотовых сетей в диапазоне 50–100 ГГц из-за более высокой пропускной способности данных, доступных на более высоких частотах [7], а автомобильные радары уже используют диапазон 76–81 ГГц [8].

Это создает проблему, которую необходимо решать не только для быстро приближающихся будущих технологий, но и для современных устройств, которым все еще приходится бороться с потерями сигнала из-за никеля в покрытии поверхности ENIG. На рынке уже используется ряд высокочастотных печатных плат, и это одна из самых быстрорастущих областей в электронной промышленности (рис. 2) [9].

![Рис. 2. Доля рынка высокочастотных печатных плат в Китае. [9]](imgTPPP/tpPP_b_42_2.png)

Рис. 2. Доля рынка высокочастотных печатных плат в Китае. [9]

С ростом потребности в печатных платах и конструкциях для высокочастотных приложений вносимые потери из-за покрытия поверхности ENIG становятся неприемлемыми в отрасли. В этих случаях необходимо разработать новый тип покрытия поверхности. Требования к замене ENIG в этой сфере должны быть следующими:

1) отсутствие никеля, чтобы убрать высокие вносимые потери и ферромагнитный элемент отделки поверхности ENIG;

2) финишное покрытие золотом, чтобы сохранить высокую надежность и длительный срок хранения, которым в настоящее время пользуется ENIG.

Решение по покрытию поверхности, удовлетворяющему обоим этим критериям, могло бы заменить ENIG в высокочастотных ПП без потери характеристик, которые ENIG обеспечивает в низкочастотных цепях.

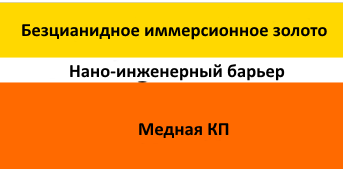

В этой статье обсуждается предлагаемая альтернатива ENIG для высокочастотных применений – решение для покрытия поверхности без никеля, в котором барьерный слой наносится на чистую медь вместо никеля в ENIG, а золото наносится на барьерный слой ( см. схематический рисунок 3). В этом подходе нет никеля и, следовательно, нет неблагоприятных последствий вносимых потерь для высокочастотных цепей, а аспект надежности золотого покрытия по-прежнему поддерживается.

Рис. 3. Испытываемое в данной статье покрытие поверхности без содержания никеля, которое включает нанотехнологический барьерный слой вместо слоя Ni-P в ENIG. Слои не в масштабе.

Рис. 4. Покрытие поверхности ENIG, включая проблемный никель-фосфорный (Ni-P) слой. Слои не в масштабе.

ЭКСПЕРИМЕНТЫ.

Цель следующей серии экспериментов состояла в том, чтобы определить, будет ли описанное выше покрытие поверхности, не содержащее никеля, функционировать в рамках приемлемых параметров для высокочастотных ПП с прецизионным рисунком. Чтобы проверить это, на печатные платы было нанесено покрытие, не содержащее никеля, а затем была проведена серия испытаний для оценки контактного сопротивления после каждого цикла оплавления и определения прочности паяного соединения и вносимых потерь. Образцы прочности паяных соединений прошли множество циклов оплавления и интенсивное старение, а затем были проанализированы путем изучения: роста интерметаллических соединений (IMC), который сравнивали с стандартным покрытием поверхности без содержания никеля; а также режимы отказа при испытаниях на вытягивание шарика припоя и сдвиг. Данные о вносимых потерях для покрытой поверхности без никеля сравнивались с данными из чистой меди (без покрытой поверхности).

Барьерный слой в покрытой поверхности без никеля в этой статье служит нескольким различным целям. Во-первых, барьерный слой пассивирует медь. Во-вторых, аналогично функции слоя Ni-P в ENIG, барьерный слой обеспечивает барьер между медью и золотом и, следовательно, также барьер между медью и оловом шарика припоя во время процесса пайки. Теоретически это должно ограничивать рост интерметаллидов из-за барьера, препятствующего диффузии между медью и припоем. Эффективность барьерного слоя в качестве барьера для диффузии проверяется в анализе интерметаллидов и испытаниях на растяжение/сдвиг шариков припоя.

Оценка контактного сопротивления была проведена для оценки эффективности барьерного слоя в качестве ингибитора диффузии между медью и золотом перед процессом пайки. Тестирование вносимых потерь определяет, есть ли какие-либо вносимые потери из-за барьерного слоя с золотом. С помощью этих тестов эффективность барьерного слоя и, как следствие, покрытия поверхности без содержания никеля в целом тщательно проверяется в данной статье.

Оценка контактного сопротивления

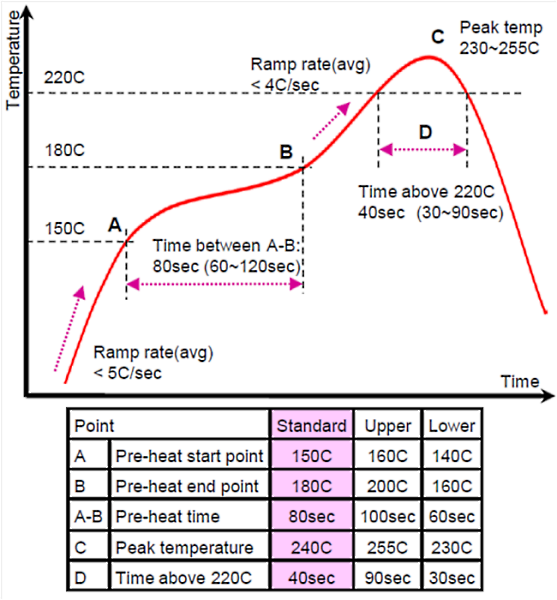

Были изготовлены три идентичных образца с покрытием поверхности без содержания никеля (наноинженерный барьер + иммерсионное покрытие золотом на поверхности меди). Сопротивление контакта измеряли на каждом образце после того, как образцы подвергались циклу оплавления (всего 6 циклов оплавления). Профиль нагрева показан здесь:

Рис. 5. Типичный профиль цикла оплавления (температура и время)

Испытания на прочность паяных соединений

Испытания на прочность паяных соединений были проводились путем создания высокого механического напряжения и старения паяных соединений, чтобы имитировать наихудший возможный сценарий, при котором сборка с такими соединениями будет использоваться в необычно плохих условиях. На печатные платы были нанесены шарики припоя, а затем они были подвергнуты 1, 3 и 6 циклам бессвинцового оплавления при температуре 260°C.

Затем образцы состаривались в теплоаккумуляторе при 150°C в течение 500 или 1000 часов, чтобы имитировать использование в течение всего срока службы сборки, включая эти паяные соединения [10]. После циклов оплавления и старения печатные платы были разделены на две группы: образцы для анализа интерметаллидов и образцы для испытаний на растяжение шариков припоя и сдвиг.

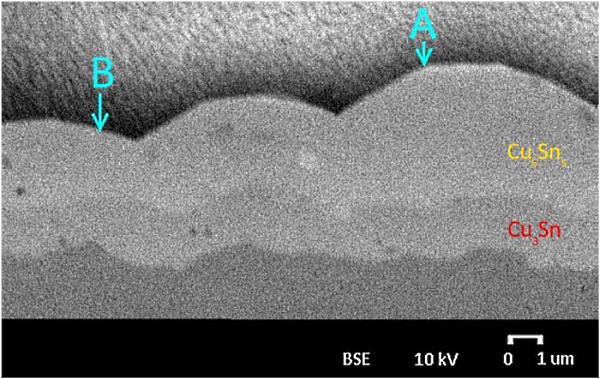

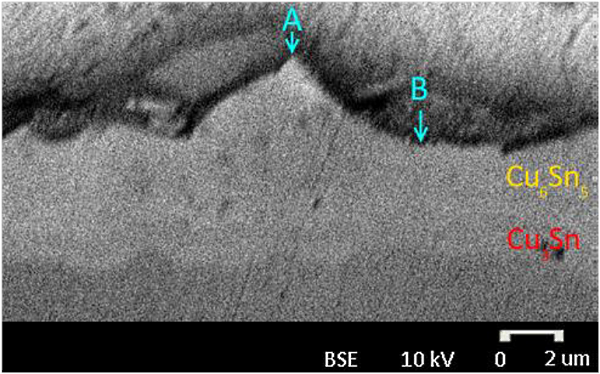

Анализ интерметаллидов делали в поперечном сечении и измеряли толщину интерметаллидов. Для того чтобы увидеть как можно большие интерметаллические слои, были сделаны поперечные разрезы только образцов, прошедших 6 циклов оплавления и 500 и 1000 часов нагрева при 150°С. Интерметаллические слои в шариках припоя тоньше, чем окружающая их медь и олово пайки, поэтому толщина этих слоев должна быть минимизирована для создания прочных паяных соединений [11]. В покрытиях без никеля интерметаллидами являются Cu3Sn и Cu5Sn6 [11].

После измерения общей толщины комбинированных интерметаллидов Cu3Sn и Cu5Sn6 это значение сравнивали с ранее опубликованными данными по интерметаллидам иммерсионного золота прямого формирования (DIG) и иммерсионного/автокаталитического золота и химического палладия методом восстановления (EPIG/EPAG).

Сравнения были проведены, чтобы увидеть, работает ли барьерный слой как барьер для диффузии между оловом (припоем) и медью, которая создает интерметаллиды. Данные о покрытии поверхности без никеля сравнивали с DIG, чтобы увидеть, как интерметаллиды образцов с барьерным слоем сравниваются с интерметаллидами без барьерного слоя, поскольку DIG наносит золото непосредственно на медь.

В идеале интерметаллиды образцов с барьерным слоем должны давать меньший интерметаллический слой, чем DIG. Затем образцы с покрытием поверхности без никеля сравнивали с EPIG/EPAG, чтобы увидеть, как барьерный слой препятствует росту интерметаллидов по сравнению с барьерным слоем без никеля (палладия). В этом случае толщина интерметаллидов в образцах с покрытием поверхности без никеля должна быть такой же или лучше, чем толщина в образцах EPIG/EPAG.

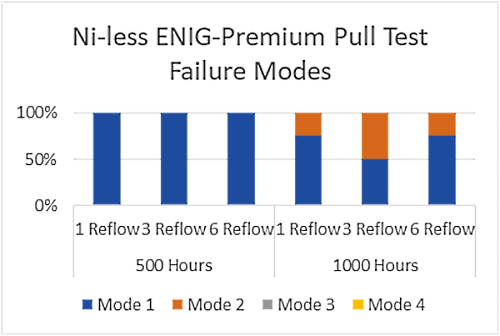

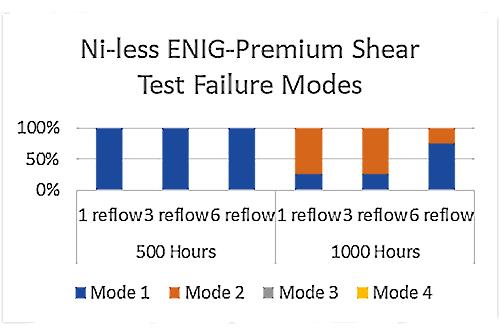

Образцы для испытаний на растяжение и сдвиг шариков припоя были испытаны в соответствии со стандартами JEDEC B115 и B117 соответственно. В этом стандарте предусмотрено 4 режима отказа:

- режим 1, вязкий отказ припоя, при котором шарик оловянного припоя растягивается и отрывается от интерметаллидов (отказ шарика припоя);

- режим 2, подъем подушки или образование кратера, при котором медная подушка удаляется с ламината (отказ ламината);

- режим 3, несмачивание, при котором шарик припоя полностью отрывается от поверхностного покрытия из-за неправильной пайки в первую очередь (нарушение чистоты пайки и/или чистоты поверхности);

- режим 4, хрупкое разрушение интерметаллидов, которое является наиболее важным типом разрушения, возникающим при выборе покрытия поверхности (разрушение интерметаллидов).

Режимы отказа были исследованы на режимы хрупкого отказа. Режимы хрупкого разрушения (режим 4) обычны для шариков припоя на поверхностном покрытии ENIG из-за слабости никелевых интерметаллидов с высоким содержанием фосфора [11], но если поверхностное покрытие будет без содержания никеля, испытанное в этой статье, оно должно стать жизнеспособной заменой, при этом образцы должны иметь равный или меньший процент хрупких отказов по сравнению с ENIG.

Тесты на вносимые потери.

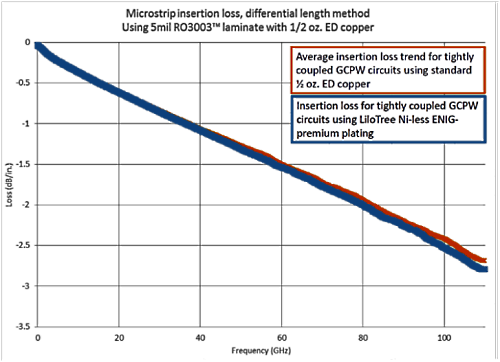

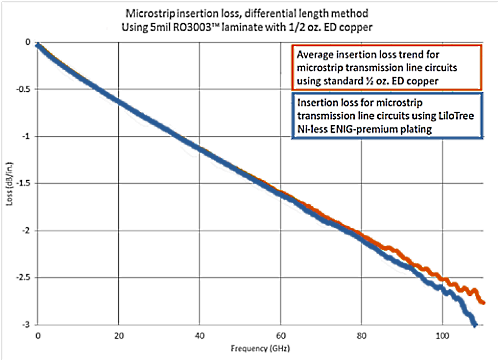

Полоски из гладкой катаной стандартной меди весом ½ унции были покрыты безникелевым покрытием поверхности и испытаны на вносимые потери в сравнении с идентичными полосами из непокрытой меди. Поскольку вносимые потери зависят от конструкции схемы [12], были протестированы схемы как с сильно связанными заземленными копланарными волноводами (GCPW), так и с микрополосковыми линиями передачи. Конструкция схемы GCPW приводит к тому, что большая часть покрытия поверхности является частью пути цепи из-за четырех боковых покрытых стенок в конструкции, которые отделкой [12].

Конструкция микрополосковой линии передачи не имеет боковых стенок, поэтому качество обработки поверхности меньше влияет на величину вносимых потерь [12]. «Сильная связь» указывает на то, что боковые стенки имеют более высокую плотность тока по сравнению со слабой связью из-за меньшего расстояния. Метод испытаний микрополосковой дифференциальной линии использовался в частотном диапазоне от 0 до 100 ГГц, чтобы убедиться, что чистота поверхности приемлема для высокочастотных схем.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ.

В следующем разделе данные будут представлены в следующем формате:

- 1) оценка сопротивления контакта;

- 2) сравнение ширины интерметаллидов для прогнозирования прочности паяного соединения;

- 3) режимы отрыва шариков припоя и разрушения при сдвиге для определения скорости хрупких разрушений интерметаллидов;

- 4) сравнение вносимых потерь для определения вносимых потерь по сравнению с неизолированной медью.

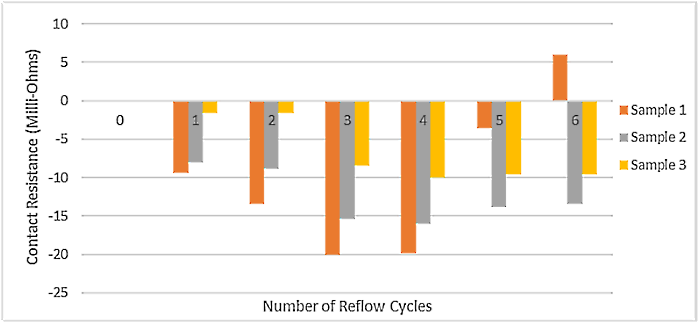

Целью сравнения контактного сопротивления после каждого цикла оплавления является оценка чистоты поверхности (верхняя золотая поверхность), а также оценка диффузии меди в золото, наносящей повреждение поверхности. Ниже приведены графики контактного сопротивления каждого образца после каждого цикла оплавления.

Контактное сопротивление также значительно возрастает, если поверхность повреждена образованием оксида меди.

Рис. 6. Изменение контактного/листового сопротивления поверхности после каждого цикла оплавления (0-6 циклов)

Примечание. Ось X представляет 0–6 циклов оплавления. Кроме того, электроды измерителя источника по своей природе имеют определенное значение контактного сопротивления. Мы считаем контактное сопротивление при нулевом цикле оплавления как 0 (эталонное значение) и производили изменение контактного сопротивления после каждого цикла оплавления каждого образца. Таким образом мы отслеживаем изменение контактного сопротивления из-за воздействия циклов оплавления.

Как видно на графике, контактное сопротивление для образца 2 и образца 3 немного уменьшилось (почти не изменилось), что находится в пределах разброса измерений. Контактное сопротивление для образца 1 уменьшилось, за исключением последних циклов оплавления, где оно немного увеличилось, что, по нашему мнению, является незначительным увеличением. Общие результаты показывают, что изменение контактного сопротивления после каждого цикла оплавления для каждого образца находится в пределах разброса измерений. Приведенные выше результаты показывают, что наноинженерный барьерный слой на поверхности меди предотвращает диффузию меди в поверхность золота, оставляя поверхность без коррозии даже после 6 циклов оплавления.

Интерметаллиды: сравнение DIG.

Это сравнение было проведено, чтобы увидеть, как образец с барьерным слоем отличается от образцов без какого-либо барьера в части роста интерметаллидов.

Рис. 7. Пример наличия интерметаллидов при полрытии поверхности без никеля после 6 циклов оплавления и 1000 часов старения.

| Параметр | Покрытие поверхности | Толщина | Диапазон общей толщины интерметаллидов |

|---|---|---|---|

| Прямое иммерсионное золото | Золото | 150–200 нм | ~6 – ~11 мкм |

| Поверхностное покрытие без содержания никеля | Барьерный слой, золото | 50 нм | ~3,8 (B) – 6,5 (A) мкм |

Ссылка на поверхности DIG в таблице 1 включала различные параметры испытаний, в том числе только 1 или 2 оплавления соответственно вместо 6 оплавлений, которым подвергались образцы с покрытием поверхности без никеля, и гораздо большую толщину золота. Кроме того, во втором образце использовалось циклическое изменение температуры вместо термовыдержки , а в первом образце использовалась термовыдержка в течение 1000 часов при 150°C, как и в образцах с покрытием поверхности без никеля.

Однако, несмотря на более жесткую обработку образцов с покрытием поверхности без никеля, результаты таблицы 1 выше показывают, что поверхность с покрытием без никеля содержит меньшее количество интерметаллидов, чем поверхность с иммерсионным золотом (DIG). Эти данные соответствуют ожиданиям, поскольку покрытие поверхности DIG не имеет барьера между медью и золотом для предотвращения взаимной диффузии и, следовательно, роста интерметаллидов. Поскольку интерметаллиды DIG крупнее, чем интерметаллиды с покрытием поверхности без никеля, шарики припоя на поверхности с покрытием без никеля должны быть прочнее, чем шарики припоя с покрытием поверхности DIG.

Интерметаллиды: сравнение EPIG/EPAG

Это сравнение было проведено, чтобы увидеть, как компонент барьерного слоя безникелевого покрытия поверхности сравнивается с барьерным слоем с другим покрытием поверхности, в данном случае 100 нм палладия в покрытии поверхности EPIG/EPAG.

Рис. 8. Пример интерметаллидов с покрытием поверхности без никеля после 6 циклов оплавления и 500 часов старения.

| Параметр | Состав покрытия поверхности | Диапазон общей толщины IMC |

|---|---|---|

| EPIG/EPAG | Палладий (100 нм), золото (100 нм) | ~3 – ~10 мкм |

| Безникелевое покрытие поверхности | Барьерный слой, золото (50 нм) | 1,7 (B) – 3,2 (A) мкм |

Образцы с покрытием поверхности EPIG/EPAG в таблице 2 немного отличаются по подготовке образцов: в одном из образцов используется только 300 часов термовыдержки вместо 500 часов, как у образцов с покрытием поверхности без никеля и EPAG. Кроме того, оба образца EPIG/EPAG подвергали только 1 циклу оплавления по сравнению с 6 циклами оплавления образцов с покрытием поверхности без никеля. Оба образца EPIG/EPAG использовали 100 нм палладия и 100 нм золота.

Несмотря на более жесткую подготовку образцов с покрытием поверхности без содержания никеля, результаты показывают, что поверхность без содержания никеля содержала стабильно меньшее количество интерметаллидов, чем покрытия EPIG/EPAG. Это показывает, что барьерный слой в покрытии поверхности, не содержащей никеля, лучше, чем 100 нм палладия, ингибирует рост интерметаллидов. Поскольку интерметаллиды EPIG/EPAG больше, чем интерметаллиды с покрытием поверхности без никеля, шарики припоя на поверхности без содержания никеля должны быть прочнее, чем на поверхности EPIG/EPAG.

В заключение, обработка поверхности без содержания никеля с наноинженерным барьерным слоем обеспечивает лучшее сдерживание роста интерметаллидов по сравнению с покрытием с отсутствием барьера между золотом и медью (DIG) и наличием палладиевого барьера толщиной 100 нм между золотом и медью (EPIG/EPAG). ). Меньшие интерметаллические области в шариках припоя на поверхности без содержания никеля должны обеспечивать прочные паяные соединения, что было проверено в следующем разделе.

Прочность паяного соединения: испытание на растяжение шарика припоя.

Рис. 9. Виды отказов во время испытаний на растяжение шариков припоя на безникелевой поверхности для 1, 3 и 6 циклов оплавления и 500 и 1000 часов старения.

Прочность паяного соединения: испытание на сдвиг шарика припоя.

Рис. 10. Виды разрушения во время испытаний на сдвиг шариков припоя на безникелевой поверхности для 1, 3 и 6 циклов оплавления и 500 и 1000 часов старения.

На приведенной выше диаграмме показаны (рис .9) различные типы режимов отказа во время испытаний на отрыв шариков припоя с покрытием без содержания никеля. Единственными наблюдаемыми типами режимов отказа являются режим 1 (Mode 1), разрушение шарика пластичного припоя, и режим 2 (Mode 2), отрыв контактной площадки, которые связаны с припоем и ламинатом соответственно. В этих образцах отсутствуют дефекты, связанные с покрытием поверхности.

На приведенной выше диаграмме показаны (рис .10) различные типы отказов во время испытаний на сдвиг шариков припоя с покрытием поверхности без содержания никеля. Единственными наблюдаемыми типами режимов отказа являются режим 1 (Mode 1), разрушение пластичного шарика припоя, и режим 2 (Mode 2), отрыв контактной площадки, которые также связаны с припоем и ламинатом соответственно. При этом типе испытаний также отсутствуют дефекты, связанные с покрытием поверхности этих образцов.

В заключение, как испытания на растяжение шарика припоя, так и испытания на сдвиг не выявили дефектов, связанных с чистотой поверхности. Поскольку нет хрупких интерметаллических повреждений, обработка поверхности без никеля создает более прочное паяное соединение, чем ENIG.

Вносимые потери

Рисунок 11a. Вносимые потери покрытия без содержания никеля (синий) по сравнению со стандартной медью массой ½ унции (оранжевый) в диапазоне 0–100 ГГц в сильно связанных цепях GCPW.

Рисунок 11 б. Вносимые потери покрытия без содержания никеля (синего цвета) по сравнению со стандартным покрытием ½ унции меди (оранжевая) от 0 до 100 ГГц по микрополосковым цепям передачи.

Как показано на приведенных выше графиках, вносимые потери покрытия без содержания никеля почти идентичны вносимым потерям непокрытой меди в диапазоне частот 0–100 ГГц. Это указывает на то, что покрытие поверхности, не содержащее никеля, можно использовать в высокочастотных приложениях практически без увеличения вносимых потерь по сравнению с непокрытой медью. Графики также можно сравнить с рис. 1, который показывает, что ENIG имеет потери около 2,75 дБ/дюйм на частоте 50 ГГц, по сравнению со значениями, показанными на этих графиках, около 1,25 дБ/дюйм на частоте 50 ГГц – снижение более чем на 50 %. вносимых потерь.

Поскольку покрытие поверхности без содержания никеля имеет такую небольшую разницу во вносимых потерях по сравнению с чистой медью, особенно по сравнению с вносимыми потерями ENIG, решение для покрытия поверхности без содержания никеля является хорошей альтернативой для высокочастотных приложений.

ВЫВОДЫ.

Безникелевое покрытие поверхности иммерсионным золотом без цианидов, нанесенным на наноинженерный барьерный слой поверх меди, является жизнеспособным решением для высокочастотных прецизионных приложений. Покрытие поверхности было протестировано на изменение сопротивления контакта после каждого цикла оплавления (до 6 циклов),на рост интерметаллидов и хрупкие разрушения шариков припоя, а также на вносимые потери.

Результаты показали, что это покрытие поверхности работает лучше, чем другие доступные в настоящее время покрытия поверхности, не содержащие никеля, такие как DIG и EPIG/EPAG, благодаря меньшему количеству интерметаллидов, отсутствию хрупких повреждений припоя и чрезвычайно низкими вносимыми потерям по сравнению с голой медью.

Кроме того, изменение сопротивления контакта после 6 циклов оплавления незначительно, что свидетельствует о том, что наноинженерный барьерный слой предотвращает диффузию атомов меди в слой золота. Это безникелевое покрытие поверхности с наноинженерным барьерным слоем является хорошим решением текущей потребности в надежном покрытии поверхности для высокочастотных приложений для печатных плат с прецизионным рисунком.

БЛАГОДАРНОСТИ.

Авторы хотели бы поблагодарить Джона Кунрода и его команду из Rogers Corporation за помощь в тестировании вносимых потерь и бесценные технические обсуждения.

ЛИТЕРАТУРА.

[1] Д. Каллен, «Влияние покрытия поверхности на потери высокочастотного сигнала при использовании различных материалов подложки», в материалах конференции IPC APEX EXPO, 2001 г.

[2] X. Ву, «Влияние покрытия поверхности на ухудшение высокоскоростного сигнала», IEEE Transactions on Advanced Packaging, стр. Том 31, № 1, 2008 г.

[3] Дж. Кунрод, «Влияние процесса изготовления печатных плат на высокочастотные электрические характеристики», в материалах конференции IPC APEX EXPO, 2016 г.

[4] Дж. Кунрод, «Неоднозначные факторы, влияющие на вносимые потери печатных плат микроволновых принтеров», Журнал IEEE Microwave, стр. Том 13, № 5, 2012 г.

[5] Ю. Тао, «Пересмотр влияния характеристик никеля на производительность при высокоскоростных межсоединениях», Международная конференция IEEE MTT-S по численному электромагнитному и мультифизическому моделированию и оптимизации (NEMO), 2015 г.

[6] Т. Фишер, «Чем отличаются 4G и 5G?», 3 июля 2019 г. [Онлайн]. Доступно: https://www.lifewire.com/5g-vs-4g-4156322. [По состоянию на 11 июля 2019 г.].

[7] Т. Аббас, «Характеристика канала распространения для полосы частот миллиметрового диапазона 5G - 28 и 73 ГГц», на 15-й студенческой конференции IEEE по исследованиям и разработкам , 2017 г.

[8] Т. Гу, «Высокая частота, высокая скорость: возможность лидировать для китайских CCL», 24 июля 2017 г. [Онлайн]. Доступно: http://pcb.iconnect007.com/index.php/article/105450/high-frequency-high-speed-an-opportunity-for-china-ccls-to-lead/105453/?skin=pcb.

[9] Дж. Дин, «Будущие тенденции развития индустрии печатных плат и гибких печатных плат», 4 июня 2018 г. [Онлайн]. Доступно: https://www.linkedin.com/pulse/future-development-trend-pcb-flexible-industry-jessie-ding.

[10] Д. Коллинз, «Ускоренные методы испытаний для прогнозирования надежности», Лос-Аламосская национальная лаборатория, Ассоциированное управление теории, моделирования и вычислений.

[11] А. Олсон, «Что такое интерметаллиды и как мы можем преодолеть связанные с ними неудачи?», [Онлайн]. Доступно: http://www.tch.es/wp-content/uploads/Intermetallics.pdf. [По состоянию на 11 июля 2019 г.].

[12] Дж. Кунрод, «Различия в характеристиках вносимых потерь из-за гальванического покрытия и различных структур схем», в IPC APEX EXPO, 2019.

[13] Г. Милад и Д. Гудечаускас, «Надежность паяных соединений золотых покрытий (ENIG, ENEPIG и DIG) для печатных плат, собранных с использованием бессвинцового сплава SAC», Uyemura International Corporation, Саутингтон, Коннектикут.