- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Сопротивление поверхностной изоляции от остатков безотмывного флюса под различными компонентами поверхностного монтажа.

Бруно Толла, доктор философии, Денис Джин, Кайл Лумис, Янронг Ши, доктор философии. Кестер, Итаска, Иллинойс, США.

btolla@kester.com

АВТОРСКИЙ ПЕРЕВОД ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

SURFACE INSULATION RESISTANCE OF NO-CLEAN FLUX RESIDUES UNDER VARIOUS SURFACE MOUNT COMPONENTS.

Bruno Tolla, Ph.D., Denis Jean, Kyle Loomis, Yanrong Shi, Ph.D. Kester Itasca, IL, USA

АННОТАЦИЯ.

Безотмывные флюсы представляют большие преимущества для электронной промышленности и сборочного производства, но остатки флюса после безотмывного процесса должны жестко контролироваться, чтобы соответствовать высоким стандартам надежности. Повсеместные тенденции миниатюризации в отрасли глубоко влияют на природу и реакционную способность остатков флюса. Серия индивидуальных экспериментов по сопротивлению поверхностной изоляции под различными компонентами SMT демонстрируют сильное влияние частичной активации флюсов, неиспарившихся растворителей и неразложившихся активаторов на достоверность результатов финальной сборки.

Обычные безотмывные пасты и жидкие флюсы, которые квалифицированы по всем стандартным SIR при тестах на надежность, демонстрируют текущие значения SIR на несколько десятков ниже чем предел 100 МОм, установленный IPC J-STD-004B. Различные компоненты для поверхностного монтажа (пассивные, QFP, BGA) может давать более или менее щадящие результаты в зависимости от индуцированных градиентов тепла и сопротивления дегазации.

С этой точки зрения мы демонстрируем, как тщательное изучение взаимодействия между архитектурой сборки, условий обработки и рецептуры флюса являются необходимым условие проектирования надежных флюсов для снижения рисков отказов сборки в полевых условиях.

Это исследование формирует основу для разработки новых стандартов испытаний на надежность в электронной сборочной промышленности.

Ключевые слова: надежность, сопротивление поверхностной изоляции, электрохимическая миграция, дендриты, жидкие флюсы, припой, пасты, активаторы.

ВВЕДЕНИЕ

Индустрия сборки электроники постоянно развивается, чтобы удовлетворить постоянно растущие потребности в вычислительной мощности, универсальности и системной интеграции в надежном и экономичном корпусе. От революции больших данных к проблематике энергетической эффективности, от потребительского до промышленного применения, эти движущие силы приводят к росту сложности. С точки зрения процесса сборки, плотность межсоединений постоянно увеличивается, а форм-факторы, высота зазора и расположение компонентов усложняется. Эти тенденции, связанные с потребностями в мобильности и конечном использовании в сложных условиях среды, значительно повышают чувствительность современной электроники к отказам в полевых условиях.

Между тем, произошёл небольшой прогресс в определении надежности для этих сборок. Стандарты сертификации не отражают современные тенденции дизайна в отрасли и приводят к необходимости проведения большего количества прогностических тестов. Из-за сложности компонентов и архитектуры, а также большого разнообразия материалов сборки и процессов, это имеет первостепенное значение для проектирования образцов для испытаний моделей и разработки протоколов, позволяющих изучать конкретные отказы надежности. Данная статья представляет собой такую попытку, сосредоточив внимание на драматическом влиянии компонентов поверхностного монтажа на отказы надежности от сборочных материалов (паяльные пасты и флюсы).

Конструкция испытательных плат с участием нескольких типов компонентов в различных конфигурациях позволяет проводить изучение взаимодействия материалов, компонентов и процессов сборки. Это также позволяет нам анализировать несколько химических механизмов, действующих во время сборочного процесс, который, в конечном счете, будет определять надежность электронного устройства в течение срока его службы. Поэтому способствует фундаментальному пониманию причин выхода из строя сложных электронных архитектур, что является необходимым условием для проектирования и испытаний надежных изделий.

ЭКСПЕРИМЕНТАЛЬНАЯ.

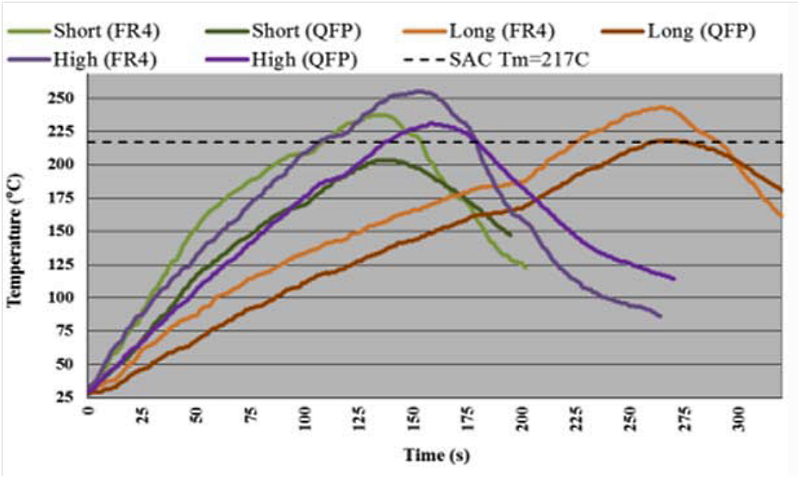

Калибровочное исследование температуры: условия температур, которым подвергаются сборочные материалы (флюс и паяльные пасты) регистрировались с помощью тепловизора Mole, термопары которого были помещены в соединительную зона между стандартной по IPC-B-24 SIR платы и обычные BGA (QFP208). Сборки были подвергнуты различным профилям оплавления с использованием 7-ми зонной печи Speedline Electrovert OmniExcel .

Контроль поверхностного сопротивления изоляции (SIR): выполнены все тесты, согласно объединенному отраслевому стандарту IPC J-STD-004B, по методу испытаний IPC-TM-650 §2.6.3.7, включая SIR мониторинг платы IPC-B-24 в течение 7 дней подвергающейся воздействию влажной среды (40°C, относительная влажность 90%) при постоянном смещении 12,5V постоянного тока. Эта плата имеет голую медь на эпоксидном ламинате FR-4. Она состоит из четырех гребешков, образованных встречно-штыревыми дорожками Cu (ширина: 0,4 мм, расстояние: 0,5 мм). Промышленная установка пайки волной Vitronics Delta3 использовалась для нанесения рисунка по шаблону. Все остальные оплавления были выполнены в 7-зонная печь, описанной выше.

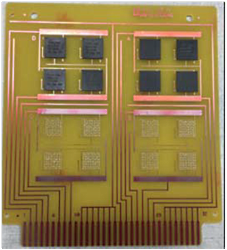

Оценка SIR для компонентов BGA: плата по стандарту IPC B-24 была выполнена путем замены встречно-штыревых шаблонов гирляндной структурой контактных площадок (рис.1). Эта архитектура позволяет измерять поверхностное сопротивление изоляции секций ламината, расположенных между шариковыми выводами под BGA.

Рис. 1. Специально разработанная плата для измерения SIR под BGA

Паяльная паста была нанесена через трафарет из нержавеющей стали сформированный лазерной резкой толщиной 4 мил на контактные площадки принтером Speedline MPM Momentum. Компоненты BGA100 были затем установлены с помощью системы Juki KE-1080LN. Сборка оплавлена на воздухе в 7-зонной печи оплавления с использованием обычного профиля оплавления IPC LF242C. Затем образцы подвергались воздействию тем же условиям окружающей среды в виде стандартизированного SIR испытания, описанного выше.

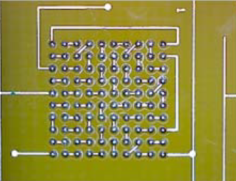

Оценки SIR для компонентов и резисторов QFN: вторая плата демонстрирует более радикальный отход от обычных конструкций, используемых при оценке надежности (рис.2).

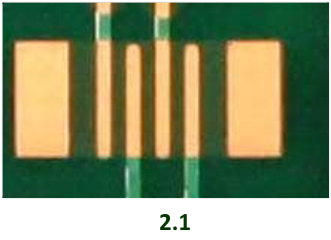

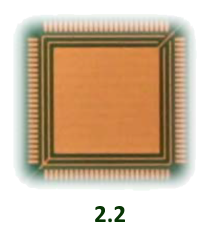

Этот испытательный образец был разработан, чтобы более соответствовать современным тенденциям в электронной сборочной промышленности, обеспечивая при этом сложную среду для определения надежности флюсов и паяльных паст в реальных условиях применения. В нем представлена серия резисторов различных типоразмеров (2512, 1210, 0805) и в соответствии шаблону платы дополнительные встречно-штыревые проводники размещены в центральной области образца, чтобы служить локальными датчиками смещения и сопротивления поверхностной изоляции (рисунок 2.1). Таким же образом два квадратных плоских безвыводных корпуса (QFN44, QFN100) были подключены к рисунку с дополнительной сенсорной петлей в канале между термо КП и входами/выходами по периметру (рисунок 2.2). Эти датчики позволяют собирать данные по измерению SIR через этот канал (смещение контура к термоКП и контура к входу/выходу).

Рис. 2. Специально разработанная плата SIR для пассивных/QFN компонентов.

Для их сборки использовались различные безотмывные паяльные пасты. Использовался трафарет из нержавеющей стали толщиной 5 мил, вырезанный лазером. Принтером Momentum для печати нанесены штатные КП всех компонентов. Проводники датчиков под резисторами также были напечатаны трафаретом, чтобы убедиться, что в этой области было нанесено достаточное количество флюса. Затем сборки оплавлялись на воздухе с использованием обычного профиля. Сопротивление поверхностной изоляции контролировалось в течение 7 дней во влажной среде (85°С, 85% RH) считаются жесткими условиями для этих безотмывных паст [1]. Смещение 8 В постоянного тока применялось для достижения желаемых градиентов напряжения под компонентами, о чем будет сказано в следующем разделе.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ.

Эффекты частичной активации.

Одним из фундаментальных факторов, влияющих на компоненты платы, является нарушение теплопередачи в площади соединения. Эта область состоит из неглубокого слоя флюса и припоя, расположенного между устройствами и эпоксидной смолой ламината. Эти материалы имеют принципиально разную теплоемкость, коэффициенты переноса и имеют тенденцию «затенять» конвективную передачу тепла от печи оплавления к соединению.

Мы количественно оценили этот эффект в реальных условиях применения с помощью выполнения исследования калибровки температуры, описанного в экспериментальной части, под различными профилями оплавления, как показано на рисунке 3.

Рис. 3. Профили оплавления для калибровки температуры.

Оба исходных состояния (обозначенных как FR4), получены на не смонтированных платах IPC-B24 SIR, а также представлены локальные температуры под компонентами QFP208 (QFP). Можно визуализировать градиенты тепла с помощью сравнения кривых одного цвета. Эти температурные перепады между голыми и смонтированными платами различаются в зависимости от профилей оплавления: длинные профили дают больше времени для уравновешивания температуры под компонентами. Перепады температур до 40°С могут наблюдаться на коротких профилях, независимо от пиковой температуры. Эти тепловые неоднородности могут быть достаточно значительными и опускания температуры ниже ликвидуса для некоторых профилей (зеленая кривая) приводит к не оплавлению припоя под компонентами QFP.

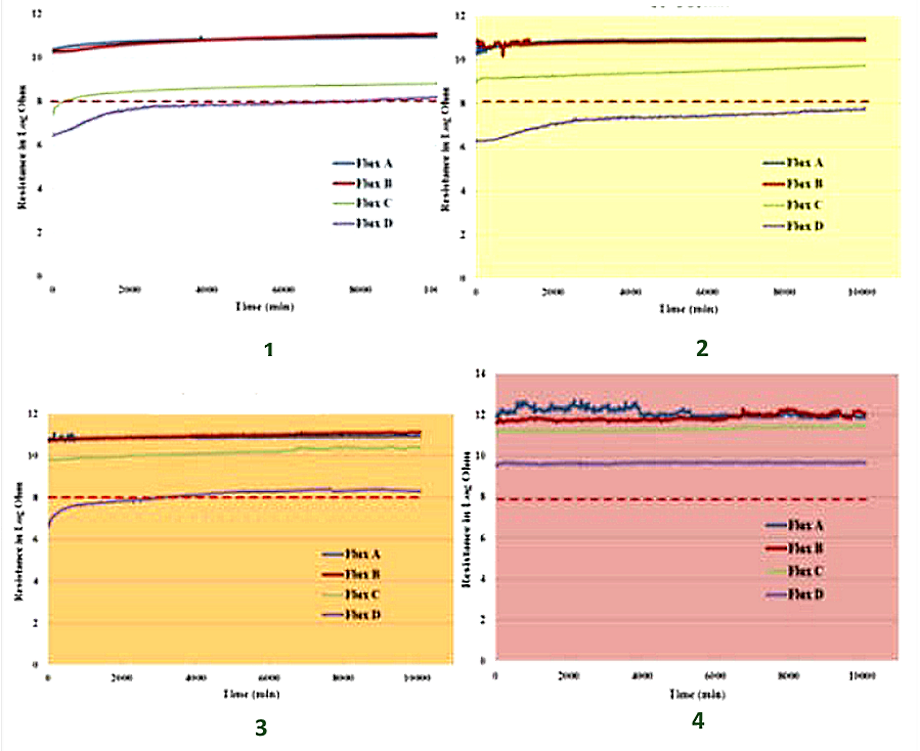

Поэтому вероятно, что флюс (паста) под массивными компонентами испытывают тепловые условия, существенно отличающиеся от исходного профиля. В этих условиях энергия, передаваемая печью оплавления, намного ниже ожидаемой. Следовательно, физическое состояние остатков отличается от условий, описанных стандартами IPC. Это так называемое «частично активированное состояние» может иметь серьезные последствия для надежности окончательной сборки, как показано в следующей серии опытов. Оплавлено четыре флюса в различных условиях на платах IPC-B24 в соответствии стандартному протоколу тестирования SIR.

Рисунок 4. Исследования SIR при различных условиях активации.

(1) Флюс, высушенный при комнатной температуре / 24 часа.

(2) Предварительно нагретый флюс до 80°C / 10 мин.

(3) Пайка волной по режиму (предварительный нагрев 120°C + 200C/5с)

(4) Пайка волной.

Обычные флюсы (обозначенные D) чрезвычайно чувствительны к условиям активации: эти флюсы нужно припаять рисунком вниз (там, где действие волны удаляет большую часть остатков) для того чтобы пройти соответствие стандарту IPC. Интересно отметить, что частичная активация (моделируемая условием (2)) фактически ухудшает надежность окончательной сборки по сравнению с не подогреваемым состоянием (условие (1)). Более продвинутые флюсы были разработаны, чтобы гарантировать лучшее окно процесса, два из них (флюсы А и В) очень надежны при всех условиях активации.

Эти эффекты моделируются химическими реакциями описывающими процесс флюсования медных слоев с использованием активатора корпусов компании Halogenfree [2-4]:

Cu2O + 2RCOOH = Cu(RCOO)2 + Cu + H2O (1)

CuO + 2RCOOH = Cu(RCOO)2 + H2O (2)

Остатки флюса изготовленные из металлоорганических компаундов, представленные в уравнениях (1-2), в сочетании с непрореагировавшими активаторами, а также их обезвоживание и продукты разложения, образуются в результате реакций (3) и (4):

R(COOH)2 → (RCO)2 + H2O (3)

R(COOH)2 → 2R’COOH (4)

На все эти химические реакции будет влиять фактический температурный режим, в котором находится флюс. Следовательно, характер и физические характеристики остатков произведенных процессом оплавления, будет сильно зависеть от градиента тепла, описанного в нашем эксперименте.

Например:

На рис. 5 визуализирована эволюция флюса D при различных условиях активации.

Рис. 5. Вид под микроскопом остатков флюса D после оплавления на плате IPC-B24 при 4-х условиях рис. 4.

Изменение окраски остатка, а также развивающиеся изменения (дендриты) на плате, представляют собой визуальное представление химических процессов, описываемых уравнениями (1-4).

Второе фундаментальное воздействие связанное с отклонениями от калиброванного профиля оплавления не отражается в этих уравнениях. Составы флюсов обычно содержат сложный набор растворителей и изменение условий оплавления повлияет на соответствующие им скорости испарения. Следовательно, остатки флюса могут содержать значительное количество растворителей, когда локальные температурные градиенты возникают в результате размещения больших компоненты, выполняющие роль теплоотводов.Компоненты с большими форм-факторами, низким зазором и прецизионным рисунком вводов могут производить те же эффекты, ставя под угрозу каналы дегазации растворителя. Эти остаточные растворители будут определять электрохимические процессы, ответственные за все режимы отказов. Их воздействие зависит от полярности растворителя и его чувствительности к влаге. Для обсуждения этих механизмов авторы отсылают читателей к их недавней статье [5].

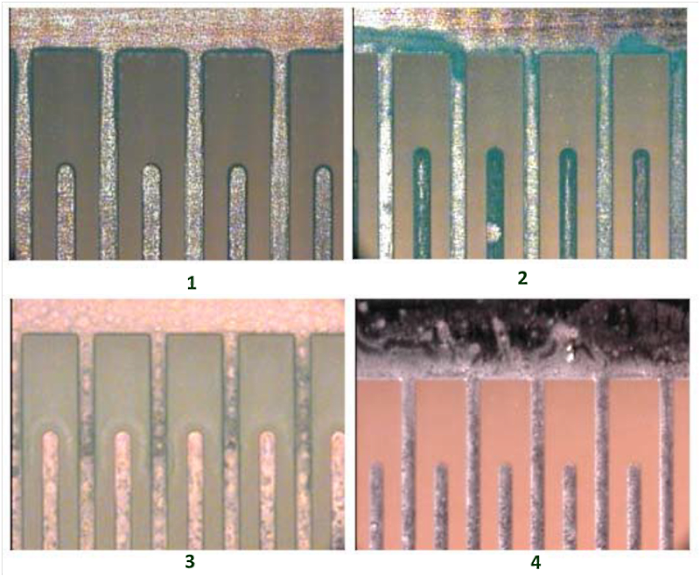

Оценка надежности компонентов BGA.

Концепции, описанные ранее, были применены к реальным условиям применения. В первой серии экспериментов мы изучали влияние массива шариковых выводов на уровень активации остатков флюса. Эти компоненты были выбраны для вариантов различных тепловых «затеняющих» воздействий (температурных градиентов) для различных эффектов улавливания растворителя. Т.о. относительно открытая структура соединения (шаг 0,8 мм, зазор между ними 0,34 мм) и высота зазор (начальный 0,36 мм)

Тестовом образце BGA100 не накладывает существенных ограничений на выход из флюса растворителей. Настройка оборудования и экспериментальный протокол описан в экспериментальном разделе. С помощью этого метода были проверены различные паяльные пасты. Мы представили на рисунке 6 результаты, полученные с наиболее надежной пастой A. Эта паста была разработана, чтобы минимизировать электрохимическую активность остатков во влажной среде. Эти остатки по существу инертны при всех условиях оплавления и активации, как показано по минимальному падению значений SIR под BGA за весь срок испытания. (Специфическое воздействие паст на надежность будет описана в следующей серии экспериментов.) Затем сборка контактировала с различными флюсами, чтобы сфокусировать обсуждение на вкладе их химических составов на надежность под компонентами.

Цветные линии представляют влияние трех различных составов флюсов, добавленных в большом избытке к собранному устройству. Эти флюсы сушили в течение 12 часов в условиях окружающей среды (сплошные линии) или частично активировали (пунктирные линии). Частичная активация соответствует условию (2) предыдущего эксперимента (10 мин предварительного прогрева при 80°С). Под этими BGA компонентами, остатки обычного флюса D значительно менее надежены, чем у более совершенных флюсов A и C, с падением значений поверхностного сопротивления изоляции в среднем на 2 десятка (отсюда коэффициент 100 в линейной шкале).

На этом эксперименте, тем не менее, влияние частичной активации было только с флюсом A, который по-прежнему имел высокие значения SIR. Можно также заметить, что флюс D представляет лучшие значения SIR, чем при испытании на стандартных платах. Эти эффекты объясняются значительным большим расстоянием между контактными площадками для компонентов BGA100 по сравнению с обычными платами IPC-B-24, в результате чего имеет место 60%-ое уменьшение градиента напряжения на проводниках (для одинакового напряжения смещения 12,5 В). Как сообщалось в [5], градиенты напряжения являются критическим фактором электрохимических сбоев, поэтому номинальное напряжение систематически должно нормализоваться для анализа данных.

Рис. 6. Исследование SIR компонентов BGA. Разные флюсы и условия активации нанесены на график.

В целом можно наблюдать ту же классификацию между флюсами A, C и D как и в предыдущей серии экспериментов выполненных на не смонтированных платах IPC-B-24 и показанных на рис. 4. Таким образом, текущие стандарты тестирования IPC являются хорошей моделью для открытых структур, таких как резисторы, конденсаторы или BGA, если учитываются температурные градиенты. Протокол тестирования можно просто адаптировать принимая во внимание условия частичной активации как описано в предыдущем разделе: - правильная калибровка перепадов температуры под компонентами позволяет стандартно тестировать SIR в репрезентативных условиях.

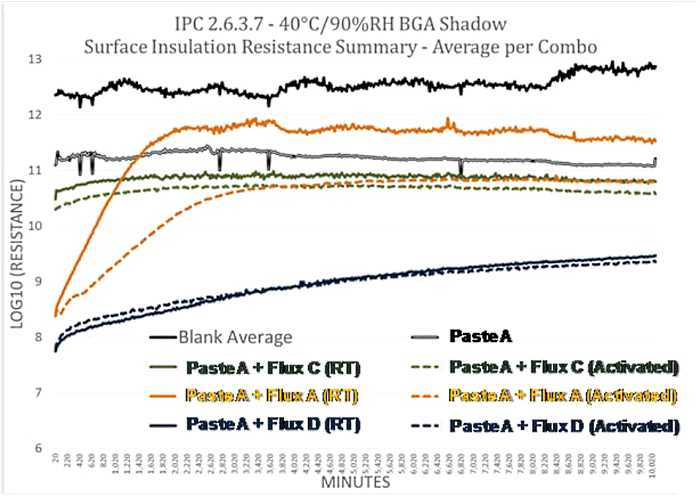

Оценка надежности по различным компонентам.

После этих наблюдений была создана более сложная доска, где проверены различные градиенты напряжения и компоненты различной сложности. Эксперимент предназначался для исследования основных применений (выбранные компоненты в настоящее время используются в больших объемах в нашей отрасли). Т.о. на специально разработанной плате, описанной в экспериментальном в разделе используются конденсаторы и QFN с различным шагом, что приводит к градиентам напряжения в диапазоне от 16 до 45 В/мм и от 27 до 57 В/мм соответственно. Текущий стандарт IPC для SIR требует значения 25 В/мм (по сравнению со 100 В/мм в старой версии).

Резисторы представляют собой несложные компоненты, из которых растворители легко удаляются. Т.о. QFN представляют собой более сложную архитектуру с большей тепловой массой, создающей обсуждаемые ранее температурные градиенты. Кроме того, небольшой зазор под этими компонентами и извилистость открытых каналов ставит под угрозу дегазацию растворителей и разложение продуктов. Большое количество паяльной пасты, нанесенное на термо КП в центре конструкции усиливают эти эффекты. По этим причинам QFN представляют идеальные испытательные образцы для оценки воздействия описанных механизмов отказа, обусловленные компонентами описанными ранее.

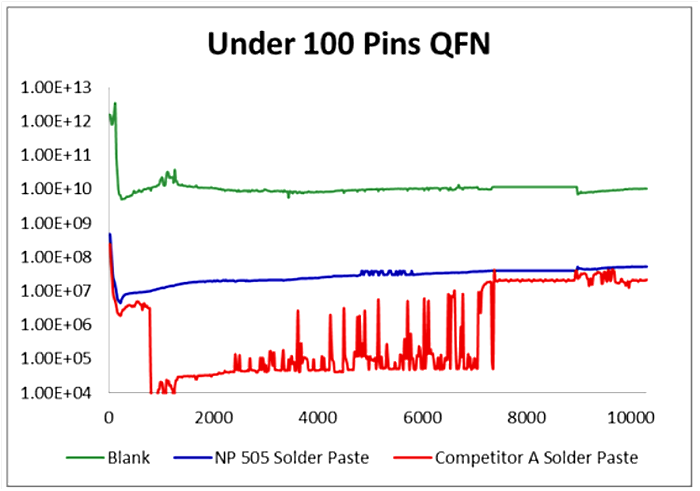

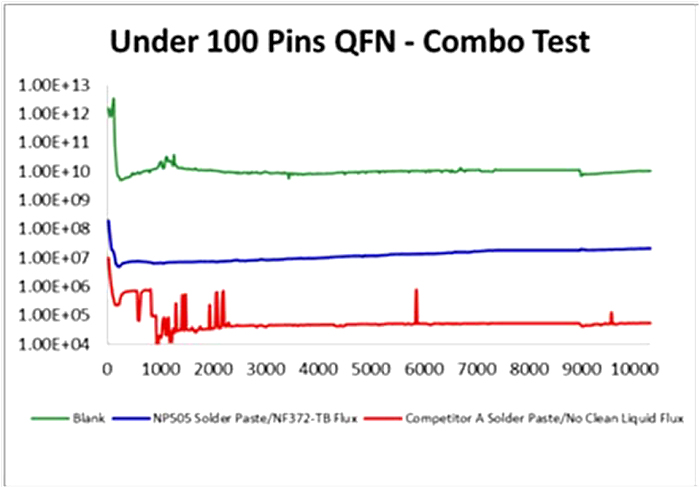

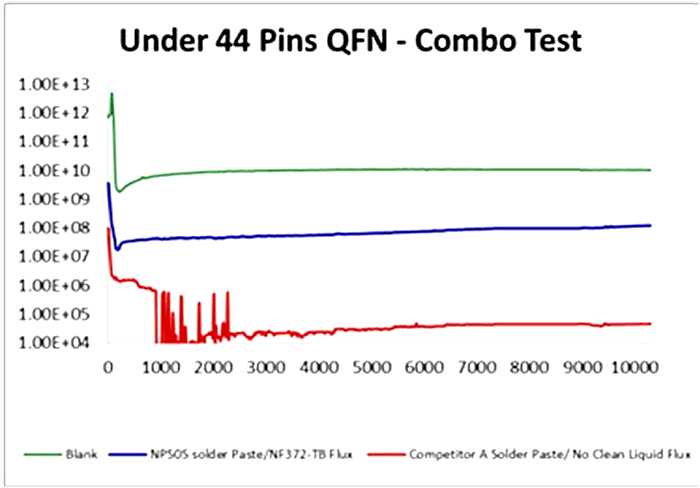

Действительно, этот новый тестовый образец способен различать очень эффективно паяльные пасты, как показано на рисунке 7. Две коммерческие пасты, представленные здесь, демонстрируют радикально различные уровни надежности для обоих компонентов QFN. То применение пасты B приводит к падению сопротивления поверхностной изоляции более чем на в 40 раз, в то время как другие пасты поддерживают стандартный уровень SIR под компонентами. Сочетание большей тепловой массы и устойчивость к дегазации делает эти QFN сложной средой для пасты B. Между тем, химический состав используемый в пасте А, создает надежные остатки при тех же услових.

Рис. 7. Показатели надежности двух коммерческих паст. под компонентами QFN.

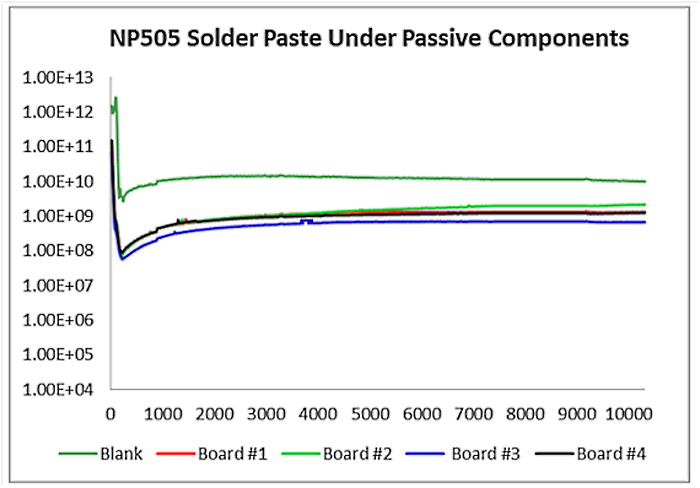

Напротив, эффекты градиента напряжения, оцененные под резисторами были незначительными (например, менее 10 раз) по сравнению с уменьшением SIR, наблюдаемом для пасты B при использовании QFN. Более того, эти две пасты ведут себя одинаково и приемлемо под пассивными элементами (рис. 8) прямо демонстрируя критическое влияние характеристик компонентов на надежность окончательной сборки. Это также подчеркивает ограничения отраслевых стандартов с использованием не смонтируемых плат. (Обе пасты классифицируются как ROL0 согласно IPC-J-STD 004Б.

Рис. 8. Показатели надежности двух коммерческих паст под пассивными компонентами.

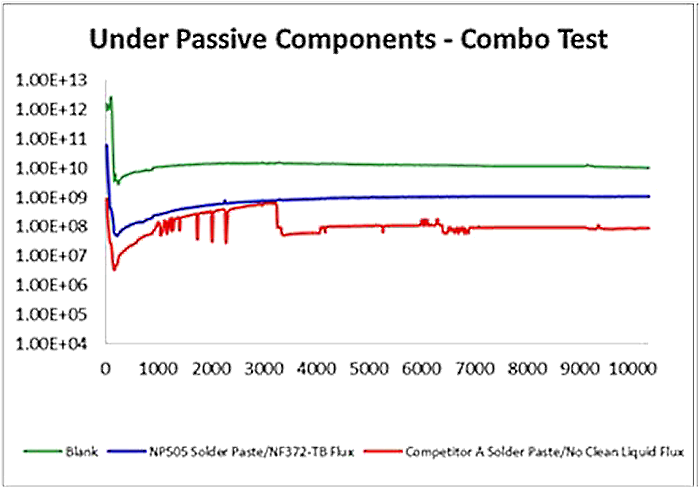

Стремясь отличить эффекты различий теплового градиента от устойчивости к газовыделению, мы нанесли дополнительное количество флюсов на компоненты, следуя обычному процессу сборки SMT пассивных элементов и QFN. Флюсы мигрировали под компонентами из-за их низкого поверхностного натяжения, и сборка была затем высушена при комнатной температуре. Площадь под резисторами была насыщена непрогретыми остатками, которые имели достаточно места для дегазации летучей части растворителей. Эта «комбинированная» конфигурация значительно не изменила результаты теста, как видно на рисунке 9.

Рис. 9. Показатели надежности паст/флюсов «комбо» под пассивными компонентами.

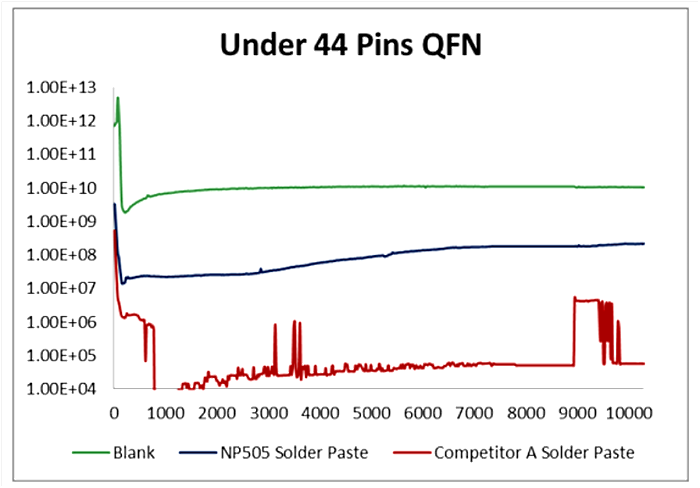

Аналогичные результаты были получены для компонентов QFN, с пастой A (рис. 10). Эти результаты показывают, что механизмы нарушения надежности в компонентах для поверхностного монтажа сложны и запутаны. Резкий разброс в надежности имеет место для пасты B при тестировании на различных устройствах. Под пассивными компонентами SIR формируется как результат сложного процесса, объединяющего несколько механизмов, от физического дегазирования растворителя до флюсования и реакции разложения, на все из которых влияют температурные градиенты и архитектура.

Рис. 10. Показатели надежности паст/флюсов «комбо» под компонентами QFN. 44 Pins

ВЫВОДЫ.

Это исследование демонстрирует сильное взаимодействие между материалами и компонентами припоя при определении надежности электронного узла. Несколько механизмы в статье были описаны, и их драматические воздействия оценивалось путем сравнения простых и открытых структур (конденсаторы, BGA) с более сложными архитектурами (QFN). Последнее создает сложную среду для некоторых коммерческих паст, которые проваливают тесты на надежность при адекватной работе в условиях действующих отраслевых стандартов. С другой стороны, это продемонстрировало, что поставщики материалов для припоя могут создавать надежные химические формулы паст, надежно работающие при различных условиях окружающей среды и с большим набором компонентов.

Мы показали, что сложные безвыводные корпуса, такие как QFN, создают специфические проблемы из-за их большей тепловой массы, низкого зазора, и извилистости каналов дегазации. Эта архитектура склонна к улавливанию растворителей и продуктов разложения, а также создает температурные градиенты, изменяющие сложные химические процессы, происходящие во время оплавления. Пока эти процессы детально не изучены, трудно различать их воздействие. Несмотря ни на что, основные различия, наблюдаемые между открытыми архитектурами (BGA, конденсаторы, разомкнутые состояния) и QFN указывают на то, что преобладают эффекты дегазации.

Эти результаты подчеркивают важность проектирования репрезентативных квалификационных протоколов для электронных сборок с точки зрения архитектуры и конечного использования в окружающей среде (T, RH, градиенты напряжения). Это требование становится критическим, когда должны быть установлены компоненты с малым зазором. Следовательно, необходимо обновить тестирование и квалификационные стандарты, и мы, безусловно, надеемся, что ПП, представленные здесь, будут участвовать в этом исследовании.

ЛИТЕРАТУРА.

[1] Б. Толла, Ю. Ши, С. Вей, Х. Бхавсар, «Химическое влияет на надежность сложных узлов», Материалы конференции SMTA Юго-Восточной Азии, Пенанг, Малайса, 2015 г.

[2] Р. Дж. Клейн Вассинк «Пайка в электронике». Электрохимические публикации LTD, 1989, ISBN: 0-901150- 24-Х.

[3] П. Айзекс, Э. Кобеда, Дж. Чжан «Безотмывный флюс, не содержащий свинца: химический взгляд на надежность», Пантихоокеанский симпозиум. Материалы конференции 2014 г.

[4] Б. А. Смит, Л. Дж. Турбини «Характер слабых органических кислот, используемых во флюсах с низким содержанием твердых частиц» Электронные материалы, 1999, 28, 1299-1306.

[5] Б. Толла. Д. Джин, Х. Бхавсар, Ю. Ши, С. Вэй, «Реакционная способность остатков безотмывного флюса в электронных сборках: систематическое исследование», Материалы международной конференции SMTA, Розмонт, Иллинойс, США, 2015 г.