- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Понимание проблем эффективности материалов для печатных плат

работающих на частотах миллиметрового диапазона.

Джон Кунрод. Корпорация Роджерс.

АННОТАЦИЯ

Работа на частотах миллиметрового диапазона (мм) становится все более распространенной. Существуют приложения, использующие технологию печатных плат на частотах 60 ГГц, 77 ГГц и многих других частотах миллиметрового диапазона. При проектировании печатной платы для этих частот необходимо учитывать свойства материалов схемы, поскольку они могут иметь решающее значение для успеха. Понимание свойств материалов на этих частотах очень важно. В этой статье будет дан обзор того, какие свойства материалов печатных плат для частот миллиметрового диапазона наиболее важны. Будут предоставлены данные, показывающие, почему эти свойства важны для выбора материала для миллиметрового диапазона. Некоторые обсуждаемые свойства будут включать контроль диэлектрической проницаемости (Dk), коэффициента диэлектрических потерь, поглощения влаги, контроля толщины и TCDk (температурного коэффициента Dk). Будут показаны результаты сравнения вносимых потерь и зависимости Dk от частоты для различных типов материалов до 110 ГГц. В рамках данных испытаний будет показано влияние TCDk и поглощения влаги на характеристики схемы на частотах миллиметрового диапазона.

ВВЕДЕНИЕ

Существует множество свойств материалов, которые вызывают беспокойство в большинстве радиочастотных приложений, но на более высоких частотах некоторые из этих проблем становятся более важными. Кроме того, некоторые свойства материала оказывают большее влияние на радиочастотные характеристики тонкой подложки по сравнению с толстой подложкой. Свойствами материала, которые могут иметь решающее значение для работы схемы миллиметрового диапазона, являются диэлектрическая проницаемость (Dk) и допуск на коэффициент рассеяния (Df), влагопоглощение, допуск по толщине и TCDk. Шероховатость поверхности меди является еще одним важным свойством материала для обеспечения хороших радиочастотных характеристик на частотах миллиметрового диапазона, и это будет кратко обсуждено. Вносимые потери на частотах миллиметровых волн, Df и связанные с ними темы не будут обсуждаться в этой статье, однако ссылка на эту тему есть в статье [1]. В этой же статье будет дан обзор того, какие свойства материалов схемы важны для приложений миллиметрового диапазона с использованием печатных плат.

Оценка и обсуждение.

Номинальное значение Dk материала может иметь большое значение для проектирования схемы на частотах миллиметрового диапазона, и в большинстве случаев применения печатных плат миллиметрового диапазона будет использоваться материал с относительно низкими значениями Dk. Это верно, поскольку во многих радиочастотных приложениях используются элементы схемы, физические размеры которых определяются длиной волны, а на частотах миллиметровых волн длины волн очень малы. Использование материала схемы с более высоким Dk приведет к тому, что длина волны будет еще меньше. Поскольку очень маленькие элементы схемы более проблематичны при изготовлении печатных плат, при разработке изделий работающих на миллиметровых волнах обычно избегают использовать материалы с высоким Dk, однако есть исключения. В общем, материалы со значением Dk от 2 до 4 используются на частотах миллиметрового диапазона, а материалы со значением Dk 3 являются обычными для меньших частот. Само значение Dk важно для проектирования и моделирования схем; однако при рассмотрении массового производства печатных плат миллиметрового диапазона именно допуск Dk может иметь решающее значение для обеспечения стабильных радиочастотных характеристик. Отклонение Dk может иметь разные источники, и в зависимости от конструкции схемы эти отклонения могут оказывать большее или меньшее влияние на ВЧ характеристики на частотах миллиметрового диапазона. Кроме того, существует несколько различных соображений относительно изменения Dk, связанных с тем, как оно происходит. Точнее, важно изменение Dk внутри материала схемы, но существуют также различия Dk от панели к панели и от партии к партии. Все эти вопросы могут быть важными в зависимости от конструкции схемы и желаемых свойств. Обычно схемы печатных плат на частотах миллиметрового диапазона (mmWave) имеют контролируемый импеданс. Имея это в виду, импеданс и его изменение могут быть очень важными. На изменение импеданса влияют некоторые свойства материала и процесса изготовления схемы. Более того, толщина подложки может сделать некоторые из этих свойств более или менее значимыми. Чтобы проиллюстрировать этот момент, в таблице 1 представлена информация, в которой сравниваются один и тот же материал, но используется подложка разной толщины.

Таблица 1. Использование одной и той же подложки, но разной толщины, показывающее чувствительность разных переменных к импедансу.

Полосковая линия на ВЧ ламинате толщиной 20 мил.

| Dk | Толщина подложки (мил) | Толщина меди (мил) | Ширина проводника (мил) | Импеданс (ом) | Изменение импеданса (ом) | Комментарии |

| 3,50 | 20 | 2 | 43 | 50,07 | Основа проводника | |

| 3,50 | 10 | 2 | 43 | 46,86 | 3,21 | Подложка на 10% тоньше основы |

| 3,45 | 20 | 2 | 43 | 50,39 | 0,32 | Dk на 1,4% ниже чем у основы |

| 3,50 | 20 | 1 | 43 | 50,70 | 0,63 | Толщина меди уменьшена на 1 мил |

| 3,50 | 20 | 2 | 42 | 50,78 | 0,71 | Ширина проводника на1мил меньше |

Полосковая линия на ВЧ ламинате толщиной 10 мил.

| Dk | Толщина подложки (мил) | Толщина меди (мил) | Ширина проводника (мил) | Импеданс (ом) | Изменение импеданса (ом) | Комментарии |

| 3,50 | 10 | 2 | 21 | 49,74 | Основа проводника | |

| 3,50 | 9 | 2 | 21 | 46,57 | 3,17 | Подложка на 10% тоньше основы |

| 3,45 | 10 | 2 | 21 | 50,05 | 0,31 | Dk на 1,4% ниже чем у основы |

| 3,50 | 10 | 1 | 21 | 50,78 | 1,04 | Толщина меди уменьшена на 1 мил |

| 3,50 | 10 | 2 | 20 | 51,16 | 1,42 | Ширина проводника на1мил меньше |

Информация в таблице 1 основана на материале с номинальным Dk 3,5 и допуском на Dk ± 0,05 или ± 1,4%. Толщина подложки материала контролируется с точностью ± 10%. Информация в верхних 5 строках относится к схемам, построенным на этом материале. Материал в ряду 1 предполагает ламинат толщиной 20 мил (0,51 мм). Первая строка информации является базовым результатом и предназначена для отображения параметров получения микрополосковой линии передачи с характеристическим сопротивлением 50 Ом. Строки информации, следующие сразу за базовой информацией, аналогичны, однако они показывают сценарии, которые различаются различными атрибутами изготовления схемы или свойствами материала, а также реакцией на значения импеданса схемы. В нижней группе информации в Таблице 1 используются те же материалы, однако подложка тоньше (10 мил или 0,25 мм), и показаны различия в импедансе. Из таблицы 1 видно, что изменение толщины оказывает наибольшее влияние на значения импеданса при рассмотрении толстой или тонкой подложки группы. Следующей по значимости переменной является ширина проводника, и при заданном допуске на ширину проводника (± 1 мил) более тонкая цепь будет иметь большее влияние на значение импеданса, чем более толстая цепь.

Третьей наиболее влиятельной переменной является толщина меди, и снова показана аналогичная тенденция: изменение толщины меди оказывает большее влияние на значение импеданса у тонкой цепи, чем у толстой цепи. Изменение Dk оказывает наименьшее влияние на стабильность импеданса схемы в примерах, показанных в таблице 1, и это в целом верно, но могут быть и исключения. Помимо импеданса, существуют и другие проблемы, связанные с Dk, которые могут быть важны на частотах миллиметрового диапазона. К ним относятся: фазовая характеристика, задержка распространения (или фазовая скорость) и дисперсия. Для многих приложений на частотах миллиметрового диапазона, используемых в схемах радиолокационных датчиков, фазовая характеристика может иметь решающее значение, и, более конкретно, изменение фазового угла может быть основной проблемой. Анализ был проведен аналогично анализу импеданса, показанному в Таблице 1; однако этот анализ был сосредоточен на фазовой характеристике на частотах миллиметрового диапазона.

В таблице 2 показаны те же различия, что и в таблице 1, однако из-за частот миллиметрового диапазона номинальная толщина подложки схемы должна быть тоньше, чтобы избежать проблем, связанных с распространением паразитных волн.

| Dk | Толщина подложки (мил) | Толщина меди (мил) | Ширина проводника (мил) | Импеданс (ом) | Фазовый угол при 78Ггц | Изменение фазового угла | Комментарии |

| 3 | 5,0 | 2 | 11 | 50,05 | 180,08 | 0 | Основа проводника |

| 3 | 4,5 | 2 | 11 | 46,85 | 180,46 | 0,38 | Подложка на 10% тоньше основы |

| 2,96 | 5,0 | 2 | 11 | 50,33 | 179,01 | -1,07 | Dk на 1,4% ниже чем у основы |

| 3 | 5,0 | 1 | 11 | 51,69 | 181,34 | 1,26 | Толщина меди уменьшена на 1 мил |

| 3 | 5,0 | 2 | 10 | 52,77 | 179,13 | -0,95 | Ширина проводника на1мил меньше |

В таблице 2 показано влияния на фазовый угол тех же переменных, что и в таблице 1. Переменной, оказывающей наибольшее влияние на фазовый угол, является толщина меди. Следующей по значимости переменной является изменение Dk, за которым следуют изменения ширины проводника и, наконец, изменение толщины подложки которое оказывает наименьшее влияние на изменение фазового угла. Длина линии в таблице 2, используемой для моделей, составляет примерно ½ длины волны на частоте 78 ГГц. Именно по этой причине значения фазового угла составляют около 180 градусов, это обычная доля длины волны, используемая для характеристик при проектировании радиочастотных схем. Переменная толщина меди, указанная в таблицах 1 и 2, более значима для процесса изготовления печатной платы, чем свойства ламината. Типичный допуск по толщине меди, используемой при изготовлении ламината, составляет ± 10%, а для ламината - ½ унции. Изменение толщины меди примерно ± 0,07 мил. В процессе изготовления печатных плат медь обычно наносится толще, и это изменение вызывает большее беспокойство, чем допуск меди на ламинате.

Следующей по значимости переменной является допуск на Dk, и в этой категории существует больше потенциальных проблем, чем может обычно учитываться у большинства проектировщиков. Одной из очевидных проблем является изменение (допуск) Dk исходного субстрата, и в примере, показанном в таблице 2, оно поддерживается на уровне примерно ± 0,04, что считается хорошим и очень жестким допуском на Dk.

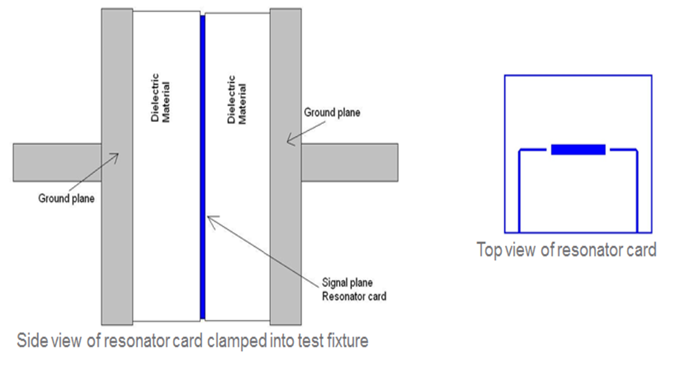

Однако есть и другие проблемы, которые могут изменить Dk, и одна из них — тепловой коэффициент Dk (TCDk), который является свойством, которым обладают все материалы, и представляет собой изменение Dk при изменении температуры. Поглощение влаги является еще одним свойством материала, которое может изменить Dk материала. Было показано [2], что шероховатость поверхности меди также может изменить эффективное Dk цепи. TCDk наиболее целесообразно оценивать путем измерения необработанного субстрата в контролируемой среде с различными температурами. Это часто делается с использованием метода испытания, как определено в IPC-TM-650 2.5.5.5c [3]. В этом методе испытаний используется необработанная подложка, помещенная внутрь приспособления, и под давлением зажима она ведет себя как полосковый резонатора Простая иллюстрация этого приспособления показана на рисунке 1.

Вид сбоку платы зажатой в приспособлении Вид сверху

Рис. 1. Приспособление для испытания полосковой линии, при измереннии Dk необработанной подложки (диэлектрического материала).

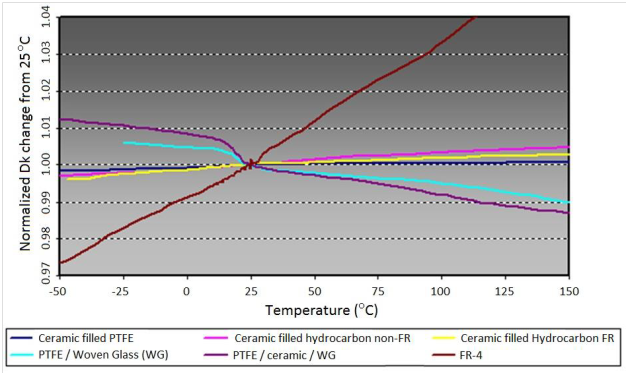

Процедуры IPC для испытания с зажатой полосковой линией используются при тестировании TCDk материала, однако существуют специальные меры предосторожности, которые необходимы для испытаний при повышенных температурах. Используются специальные кабели, которые идут в печь. Эти кабели должны иметь очень хорошую радиочастотную стабильность при изменениях температуры и быть устойчивыми к повышенным температурам. Кроме того, зажимной механизм изготовлен из толстого металла, что может повлиять на фактическую температуру испытуемого материала, поэтому необходимо уделять особое внимание тому, чтобы материал находился в тепловом равновесии перед испытанием при определенной температуре. С учетом этих соображений и проведения испытаний на частоте примерно 10 ГГц на следующем графике на рисунке 2 показано изменение TCDk нескольких различных материалов, используемых в радиочастотных печатных платах.

Рис. 2. Поведение TCDk нескольких различных материалов, используемых в схемах печатных плат для радиочастотных применений.

Поведение TCDk, показанное на рисунке 2, имеет несколько различных кривых, которые важно понимать при рассмотрении выбора материалов для радиочастотных применений, где температура схемы может меняться во время работы. Кривая TCDk FR-4 показана как справочная и считается очень плохой. Большинство материалов FR-4 не рассчитаны на хорошие (низкие) значения TCDk, и они обычно не используются в печатных платах, где необходимы хорошие радиочастотные характеристики. На другой стороне этого рейтингового спектра для TCDk находится материал с очень хорошим TCDk, темно-синяя кривая, которая представляет собой специально разработанный материал из фторопласта с керамическим наполнителем. Этот материал в настоящее время используется в очень больших объемах для автомобильных датчиков на частотах миллиметрового диапазона, и можно видеть, что он имеет почти идеальную кривую TCDk, где идеальным было бы постоянство во всем диапазоне оцениваемых температур.

Фторопласт/тканное стекло (WG), (голубая кривая), имеет перелом при комнатной температуре, который характерен для большинства материалов из фторопласта, независимо от того, армирован ли материал стеклом или нет. Если используется подходящий керамический наполнитель, этот перелом при комнатной температуре можно устранить, что демонстрирует темно-синяя кривая материала из фторопласта (ПТФЭ) с керамическим наполнителем. Хотя информация в Таблице 2 важна для понимания, она ограничена тестированием на частоте 10 ГГц, что намного ниже частот миллиметрового диапазона, и при этом тестируется только исходный материал. Конечно, большинство приложений для печатных плат, работающих на частотах миллиметрового диапазона, представляют собой схемы, и может быть было бы полезно оценить эффекты влияния TCDk. Это можно сделать, но необходимо понимать, что при оценке свойств TCDk в схеме существует больше переменных, чем у просто исходного материала.

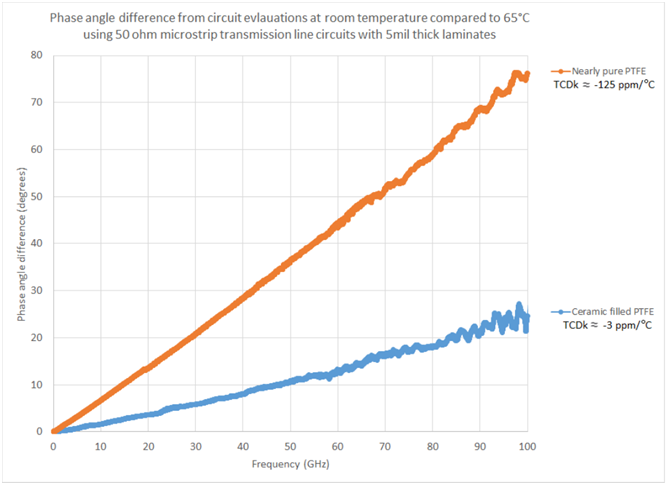

Тестирование цепи в диапазоне температур имеет переменную проводимость меди, меняющуюся при изменении температуры. Кроме того, обработка меди также изменит проводимость. Чтобы внести ясность, обработка меди формирует тонкий слой, который обычно представляет собой немедный сплав и находится на границе раздела медь-подложка ламината. Влияние изменения проводимости меди в зависимости от температуры трудно оценить на частотах миллиметрового диапазона, поскольку это влияет на постоянный ток (DC) и радиочастотные свойства. В качестве побочного эффекта глубина скин-слоя также изменяется из-за изменения проводимости, а также поверхностного импеданса. Учитывая эти переменные, которые трудно точно учесть, лучше всего рассматривать результаты тестирования схем для TCDk как приблизительные и уделять больше внимания тенденциям при сравнении схем из разных материалов. Было проведено тестирование и проведено сравнение тенденций между условиями комнатной температуры и условиями при 65°C. Помимо ранее упомянутых переменных проводников, существуют также переменные, связанные с этим тестированием, например, характеристики разъемов и кабелей, изменяющие характеристики при изменении температуры. Для проведенного здесь тестирования использовались специальные кабели, рассчитанные на значительно более высокие температуры тестирования. Кроме того, разъемы представляли собой концевые разъемы для компрессионного соединения (непаянные разъемы), что позволяет использовать одни и те же физические разъемы в разных оцениваемых схемах. Это помогает минимизировать различия при сравнении результатов разных схем в этом тесте. График на рисунке 3 показывает тестирование микрополосковых линий передачи с использованием двух разных материалов схемы, которые имеют существенно разные характеристики TCDk.

Рис. 3. ИЗмерение фазового угла микрополосковых линий передачи длиной 8 дюймов (203 мм) с сопротивлением 50 Ом,

сравнение условий комнатной температуры с условиями эксплуатации при 65°C.

Чтобы свести к минимуму переменные конструкции схемы, при сборе данных, показанных на рисунке 3, использовались микрополосковые линии передачи с сопротивлением 50 Ом. Цепи линий передачи были относительно длинными — 8 дюймов (203 мм), и оба конца цепей были защищены от воздействия тепла. На концах цепей были концевые разъемы для подключения к кабелям, поэтому эти области намеренно были приближены к условиям комнатной температуры. Большая часть цепи длиной 8 дюймов подвергалась воздействию повышенной температуры, и площадь цепи, подвергавшаяся воздействию этой температуры, была постоянной для различных оцениваемых цепей. Ось Y диаграммы представляет собой разницу фазового угла, когда схема тестировалась при комнатной температуре (25 °C, ≈ 20 % относительной влажности) по сравнению с той же схемой, тестируемой при 65 °C и примерно 20 % относительной влажности. Перед сбором данных схемам было позволено прийти в тепловое равновесие. Синяя кривая на рисунке 3 — это материал «фторопласт с керамическим наполнителем», упомянутый на рисунке 2. Этот материал имеет значение TCDk -3 ppm/°C при измерении на частоте 10 ГГц и в соответствии с испытанием с фиксированной полосковой линией по IPC, описанным ранее в этой статье.

Материал, отмеченный как «почти чистый ПТФЭ» на рисунке 3, имеет значение TCDk -125 ppm/°C при испытании в ранее упомянутом тесте IPC. Чтобы прояснить данные, показанные на рисунке 3, разность фазовых углов на частоте 80 ГГц для материала из ПТФЭ с керамическим наполнением составляет примерно 18 градусов. Это означает, что разница в фазовом угле схемы, измеренной при комнатной температуре, составила 18 градусов, по сравнению с измеренной при 65 ° C. Почти чистый материал ПТФЭ с более плохим TCDk показан оранжевой кривой на рисунке 3, а на частоте 80 ГГц разница фазового угла составляет около 59 градусов. Еще раз напоминаем, что тестирование цепи имеет больше переменных, чем тестирование сырья при повышенных температурах, поэтому тенденции TCDk следует использовать в сравнительном смысле или как приблизительный тренд.

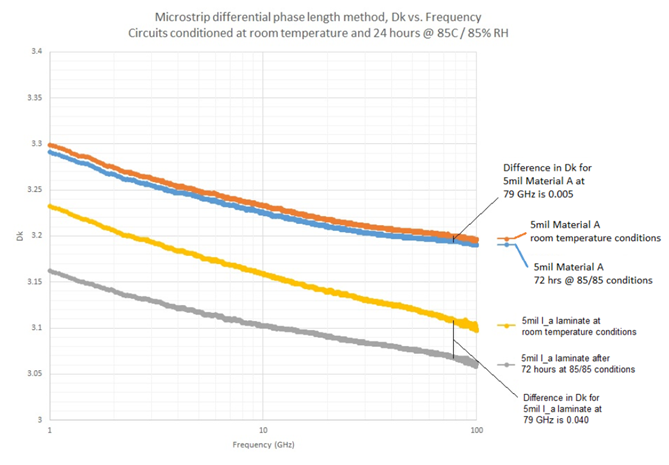

Кроме того, автомобильные радарные датчики миллиметрового диапазона чувствительны к разнице фазового угла, но это во многом зависит от конструкции датчика. В некоторых случаях разница фазового угла в несколько градусов может быть значительной, а в других случаях она может быть чувствительной только к разнице в десятки градусов. В качестве общего замечания по фазовому углу в автомобильных датчиках миллиметрового диапазона: различия, показанные на рисунке 3 для материала из ПТФЭ с керамическим наполнением, считаются хорошими, а угловые различия для почти чистого материала из ПТФЭ считаются плохими. Еще одной проблемой, связанной с частотами миллиметрового диапазона, может быть изменение Dk из-за поглощения влаги и ее влияния на фазовый угол. По сути, материал, который может легко поглощать влагу из окружающей среды, может изменять свойства Dk. Вода имеет значение Dk около 70, и когда больше воды впитывается в субстрат за счет поглощения влаги, Dk субстрата увеличивается. Тест, который используется совсем недавно и известен просто как тестирование 85/85, представляет собой оценку материала или схем в среде с температурой 85°C и относительной влажностью 85% в течение некоторого значительного периода времени. Результаты фазового тестирования 85/85 в течение 72 часов показаны на рисунке 4.

Рис. 4. Тестирование фазового отклика Dk для цепей, протестированных при комнатной температуре,

а затем после того, как цепи подверглись воздействию условий 85C/85RH в течение 72 часов.

Данные, показанные на рисунке 4, получены для схем микрополосковых линий передачи и с использованием метода дифференциальной длины фазы [4]. В методе используются две цепи разной физической длины и измеряется фазовый угол в широком диапазоне частот. На основе разницы фазового угла и разницы физической длины уравнений [5] [6] данные используются для обратного расчета Dk материала. Материал А, отмеченный на рисунке 4, представляет собой тот же материал, что и на рисунках 2 и 3, (материал из ПТФЭ с керамическим наполнителем и хорошим TCDk). Эти материалы демонстрируют очень хорошую стабильность Dk при тестировании 85/85 по сравнению с другим материалом, который показывает значительную разницу в радиочастотных характеристиках из-за условий 85/85. Тестирование, проведенное на рисунке 4, всегда проводится при комнатной температуре. Первоначальное тестирование проводится после того, как цепи находились при комнатной температуре в течение длительного периода времени; (более 1 недели). Условия комнатной температуры составляли 25°C и относительную влажность примерно 20%. Образцы были помещены в температурно-влажностную камеру и выдержаны при температуре 85/85 в течение 72 часов. После кондиционирования схемы были вынуты и протестированы при комнатной температуре. Это тестирование было проведено очень быстро после извлечения из камеры кондиционирования, поэтому характеристики схемы не изменились из-за поглощенной влаги. Результаты испытаний были получены менее чем через 5 минут после извлечения из системы кондиционирования 85C/85RH, что является безопасным периодом времени, позволяющим избежать изменений содержания влаги в образцах. Это важно отметить, поскольку на схемы не было влияния TCDk, поскольку они были протестированы в условиях комнатной температуры, что означает, что тестирование 85/85 действительно показывает влияние поглощения влаги. В реальном мире влияние TCDk также было бы учтено, если бы схемы действительно тестировались в среде 85/85. Причина, по которой схемы не тестируются в среде 85/85, заключается в том, что для этого типа испытаний требуется калибровка, выполняемая в среде, в которой проводится тестирование. Невозможно выполнить правильную калибровку в камере кондиционирования 85C/85RH.

В качестве примечания: метод испытаний IPC-TM-650 2.5.5.5c, используемый для оценки свойств TCDk сырья, как упоминалось ранее, не требует калибровки, что делает возможным проведение такого испытания в испытательной камере.

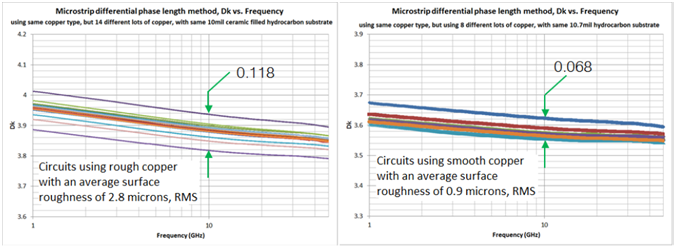

Шероховатость медной поверхности — еще одна проблема, которая может очень сильно повлиять на характеристики печатных плат в миллиметровом диапазоне. Однако из-за глубины этой темы невозможно включить в эту статью много деталей. Ссылка [7], в которой дается обзор этой темы, показывает, что эффективная Dk схемы может быть существенно изменена за счет изменения шероховатости медной поверхности на частотах миллиметрового диапазона. Кроме того, шероховатость поверхности всей медной фольги, используемой в производстве печатных плат, имеет нормальные отклонения. Существуют вариации шероховатости медной фольги, такие как вариации внутри листа, вариации от листа к листу и от партии к партии, и эти различия следует учитывать при моделировании схем на частотах миллиметрового диапазона. В качестве краткого обзора этой темы на рисунке 5 показано сравнение тестирования схем микрополосковых линий передачи с двумя разными типами меди и влияние на воспринимаемую цепью Dk из-за изменения шероховатости медной поверхности.

Рис. 5. Схемы микрополосковых линий передачи на 50 Ом, использующие одну и ту же подложку, но с медью двух разных типов и показывающие влияние на воспринимаемую цепью Dk из-за обычных изменений шероховатости поверхности медной фольги от партии к партии.

Информация, показанная на рисунке 5, иллюстрирует влияние обычных изменений шероховатости поверхности меди от партии к партии. Тип меди, который представляет собой шероховатую медь, имеет среднюю шероховатость поверхности 2,8 микрона , а гладкая медь имеет среднюю шероховатость 0,9 микрона. Более шероховатая медная поверхность приведет к замедлению фазовой скорости, и естественной реакцией схемы будет восприятие более высокого Dk с более медленной волной, даже если диэлектрический материал тот же. Кроме того, показанные здесь диаграммы представляют собой схемы, использующие подложку толщиной примерно 10 мил, и если бы схемы были тоньше, показанная здесь разница Dk была бы больше. Это изменение Dk из-за шероховатости поверхности меди может быть существенным для тонких схем, используемых на частотах миллиметрового диапазона. Медная фольга с более шероховатой поверхностью, естественно, имеет более высокий диапазон изменения шероховатости по сравнению с более гладкой фольгой. В качестве общего утверждения для печатных плат на частотах миллиметрового диапазона рекомендуется использовать медную фольгу с гладкой поверхностью, чтобы минимизировать изменения Dk, воспринимаемые схемой.

Выводы.

Есть четыре важных свойства схемы, которые следует учитывать для обеспечения хороших радиочастотных характеристик печатной платы на частотах миллиметрового диапазона. Этими свойствами являются ширина проводника, толщина меди, диэлектрическая проницаемость и толщина подложки. Необходимо учитывать также такие свойства материала, как TCDk, влагопоглощение и шероховатость поверхности меди. Проектировщику необходимо учитывать эти свойства схемы и материала при проектировании схем на частотах миллиметровых волн.

Использованная литература.

- Джон Кунрод, «Сравнение вносимых потерь обычных высокочастотных конструкций печатных плат», APEX/IPC 2013.

- Аллен Ф. Хорн, III, Джон Рейнольдс; Джеймс К. Раутио; «Влияние профиля проводника на постоянную распространения микрополосковых линий передачи», IEEE IMS MTT-S, июнь 2010 г.

- Руководство по методу испытаний IPC-TM-650, 2.5.5.5c.

- Нирод К. Дас, Сюзанна М. Вода и Дэвид М. Позар, «Два метода измерения диэлектрической проницаемости подложки», Транзакции IEEE по теории и технике микроволнового излучения, №7, июль 1987 г.

- Э. Хаммерстад и О. Дженсен, «Точные модели компьютерного проектирования микрополосков», май 1980 г., стр. 407–409.