- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Надежность ENEPIG при последовательном термическом цикле и старении.

Реза Гаффарян, доктор философии.

Лаборатория реактивного движения Калифорнийского технологического института.

Пасадена, Калифорния.

Reliability of ENEPIG by Sequential Thermal Cycling and Aging.

Reza Ghaffarian, Ph.D.

Jet Propulsion Laboratory, California Institute of Technology

Pasadena, CA. Reza.Ghaffrian@JPL.NASA.Gov

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

АННОТАЦИЯ

Покрытие поверхности печатных плат (PCB) химическим никелем и палладием и иммерсионным золотом (ENEPIG) теперь стало основным покрытием поверхности, которое используется как для оловянно-свинцовой, так и для бессвинцовой пайки. В этой статье представлена надежность корпусов компонентов (LGA) с 1156 контактами, собранными оловянно-свинцовым припоем на печатных платах с покрытием ENEPIG, а затем подвергнутых термоциклированию, а затем изотермическому старению. Для определения надежности использовались корпуса LGA1156 с шлейфовым подключением, позволяющим отслеживать неисправности паяных соединений. Сборки были изготовлены с помощью машины оплавления в паровой фазе или паяльной станции. Затем их подвергали термоциклированию от –55°С до 125°С. После завершения двухсот термических циклов сборки подвергались изотермическому старению в течение 324 часов при температуре 125°C, чтобы определить влияние изотермического старения на образование и рост интерметаллидов, что является одной из проблем для сборок с припоем олово-свинец. Чтобы определить эффект воздействия температур выше 125°C, состаренные образцы подвергали 100 циклам термоциклирования от –65°C до 150°C. Для обеспечения целостности паяных соединений использовался ряд методов определения их характеристик. Они включали неразрушающую оценку с помощью рентгеновских лучей, последовательный мониторинг с интервалами термического цикла/старения и определение характеристик разрушения путем изготовления микрошлифов. На циклически состаренных образцах изготавливали микрошлифы которые исследовали с помощью оптической и сканирующей электронной микроскопии (СЭМ). Также были представлены технологические процессы сборки и микрофотографии СЭМ, показывающие прогрессирование повреждений и толщин IMC и микроструктурные изменения, а также элементный анализ с помощью рентгеновской энергодисперсионной спектроскопии (EDS).

Ключевые слова: ENEPIG, HASL, надежность паяных соединений, LGA, массив выводов, термический цикл, цикл термоудара, надежность паяных соединений, изотермическое старение.

ВВЕДЕНИЕ

Группа по стандартизации IPC помогла облегчить внедрение химического никеля и палладия иммерсионного золота (ENEPIG) для покрытия поверхности печатных плат (PCB), выпустив стандарт с большой базой данных . Эти данные, а также данные, полученные промышленностью, обычно сосредоточены только на основных подходах к тестированию и в основном для бессвинцовых припоев и тестирования отдельных шариковых выводов из припоя, а не усовершенствованных сборок электронных корпусов BGА и для оловянно-свинцового припоя. Крайне сложно соотнести результаты испытаний на сдвиг отдельных шариков со сборками BGА. Тестирование надежности с использованием корпусов BGA, особенно массивов шариковых выводов, с оловянно-свинцовым припоем, отсутствует. Кроме того, существуют разногласия относительно надежности и совместимости ENEPIG с оловянно-свинцовым припоем , поскольку имеются более повторяемые результаты испытаний бессвинцовых паяных соединений. Оплавление горячим воздухом (HASL), которое обычно используется для припоя олово-свинец, не соответствует требованиям к плоскостности, предъявляемым к шариковым выводам с мелким шагом (FBGA). Значение покрытия поверхности печатной платы для надежности сборки было признано группой разработчиков стандарта IPC 9701 на ранней стадии его разработки, когда группа формулировала требования к испытаниям паяных соединений олово-свинец для корпусов BGA. Команда ограничила использование покрытий печатной платы консервантом для пайки (OSP) и HASL, чтобы свести к минимуму вероятность преждевременных отказов при использовании других покрытий. Такое ограничение было введено, чтобы избежать значительных затрат и нагрузки на небольших предприятиях, которым обычно не хватает знаний и опыта в нюансах покрытия поверхности, такой как химический никель-иммерсионное золото (ENIG). Эта спецификация допускала новое покрытие поверхности только для сравнения с базовым покрытием. Версия A, которая включает рекомендации для припоев, не содержащих свинца, допускала использование только покрытия OSP, поскольку HASL с олово- свинцом не был совместим с припоями, не содержащими свинца. Другие виды покрытия поверхности, включая серебро (Ag) и олово (Sn), считались приемлемыми только для внутреннего сравнения с данных производителя. Кроме того, для внутреннего сравнения данных можно использовать покрытие ENIG; однако предупреждалось, что может возникнуть риск хрупкого разрушения (черная площадка). ENEPIG в то время не был представлен; поэтому в данной спецификации не обсуждается это конкретное покрытие поверхности.

Затем кратко обсуждается сборка на печатной плате с покрытием ENEPIG с использованием двух типов корпусов: LGA с 1156 паяными контактами и д CLGA 1272 (керамический LGA). Корпуса подверглись 200 термическим циклам (от –55°C до 125°C). Представлены оптические и СЭМ-микрофотографии, показывающие состояние раздела припоя после 200 TC, которые сравнивались с образцами, подвергнутыми дополнительному 324-часовому старению при 125°C. Кроме того, их сравнивали с теми, которые были подвергнуты дополнительным 100 циклам термического удара (от –65°C до 150°C). В заключение приводится краткое изложение и рекомендации для следующих шагов расследования.

1.1 Тенденции LGA и усовершенствованной упаковки.

В данной статье основное внимание уделяется надежности паяных соединений на уровне платы и интерметаллических образований LGA1156.

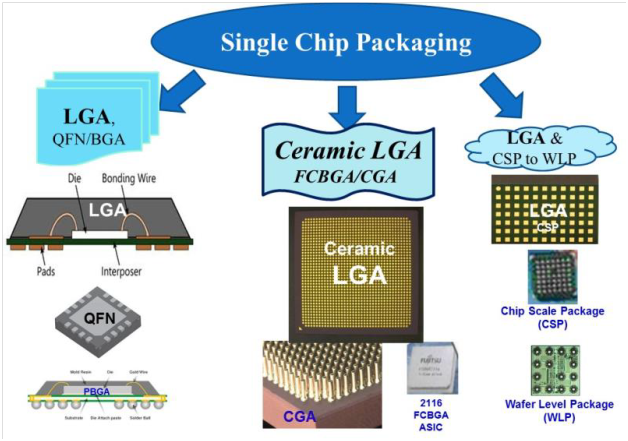

На рисунке 1 технологии корпусирования разделены на три ключевые технологии:

- Пластиковые матрицы шариковых вывводов (PBGA), включая версию с перевернутым кристаллом (FCBGA), корпус LGA с шариками для припоя, четырехъядерный QFN и новые версии.

- Керамическая решетка из шариковых выводов (CBGA), керамическая решетка из колонн (CGA) и керамическая версия LGA. Корпуса в размер кристалла(CSP) , уменьшенные версии BGA и корпуса уровня пластины (WLP).

Рис. 1. Технологии однокристального корпусирования охватывающие три основные категории. LGA существует во всех трех категориях.

PBGA и CSP в настоящее время широко используются во многих вариантах коммерческой электроники, включая портативные и телекоммуникационные изделия. BGA с шагом 0,8–1,27 мм применяются для вариантов с высокой надежностью и обычно требуют более строгих требований к термическому и механическому циклированию. Пластиковые BGA, появившиеся в конце 1980-х годов и применявшиеся с большой осторожностью в начале 1990-х годов, в середине 1990-х годов превратились в CSP (также известные как BGA с мелким шагом), имеющие гораздо меньший шаг от 0,4 мм до 0,3 мм. В последнее время все более широкое использование приобрели корпуса на уровне пластины (LGA). Корпуса LGA охватывают целый ряд аналогичных корпусов: от CSP с мелким шагом до BGA с большим шагом и большим количеством входов/выходов. Как и корпуса с шариковыми выводами, LGA можно монтировать на поверхность. В LGA нет шариков припоя, только контакты, аналогичные QFN. Соединения формируются с помощью паяльной пасты и оплавления при поверхностном монтаже, что позволяет уменьшить высоту сборки. Это позволяет использовать более тонкую сборку, необходимую для мобильных и вычислительных изделий, особенно для радиочастотных изделий, требующих более низкого паразитного шума. LGA являются предпочтительными корпусами для вариантов, требующих идеального сочетания небольших размеров и превосходных тепловых и электрических характеристик. LGA имеют незначительные внутренние паразитные элементы, связанные с внешними площадками для пайки, а близость к печатным платам обеспечивает чрезвычайно низкое тепловое сопротивление устройства. Это обеспечивает максимальную передачу тепла от ПП к КП корпуса. Однако надежность термического цикла имеет обратную экспоненциальную зависимость от высоты паяного соединения. Поэтому возможно значительное снижение надежности паяного соединения. Моделирование прогнозирует тенденцию к более низкому количеству циклов до отказа для LGA по сравнению с BGA, что также подтверждается испытаниями.

1.2 Ограничение покрытия поверхности HASL для WLP1600, шаг 0,3 мм.

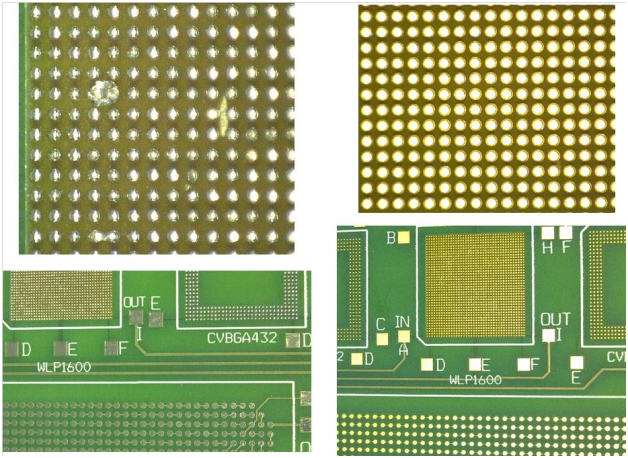

Тестовый образец с различными по размерам и шагам BGA, был разработан для определения проблем сборки при различных шагах и размерах, а также их надежности.

Были рассмотрены два варианта покрытия поверхности печатной платы: стандартный HASL с олово- свинцом, а другой ENEPIG. Наиболее сложными корпусами для сборки печатных плат были следующие два размера и шага:

- Две FPBGA с шагом 0,4 мм и размером корпуса 13 мм2. Один из компонентов CVBGA432 имел шарики припоя SnPb, а другой — шарики припоя SAC305, не содержащие свинца.

- Два WLP последовательного подключения с шагом 0,3 мм и размером корпуса 12 мм2. WLP1600 имел шарики припоя SAC305, не содержащие свинца. На рис. 2 показан участок печатной платы, на котором сравниваются изображения контактных площадок для ENEPIG и HASL. Также включена базовая линия для шага 1,00 мм. Увеличенные фото микрошлифов WLP1600 показаны как для условий покрытия поверхности, иллюстрирующих неравномерность в HASL и равномерность при в покрытии поверхности ENEPIG. HASL показывает КЗ паек, замыкающие четыре КП. Формирование объема припоя неоднородно. Однако покрытие ENEPIG демонстрирует превосходную стабильность при шаге 0,3 мм и выше. Таким образом, ENEPIG является явным победителем. При шаге 0,4 мм покрытие HASL более однородное, хотя образование объема припоя по-прежнему является обычным явлением.

Рис. 2. Изображения покрытия поверхности печатной платы HASL (слева) и ENEPIG (справа). Покрытие HASL неприемлемо для WLP1600 с шагом 0,3 мм, тогда как ENEPIG приемлемо.

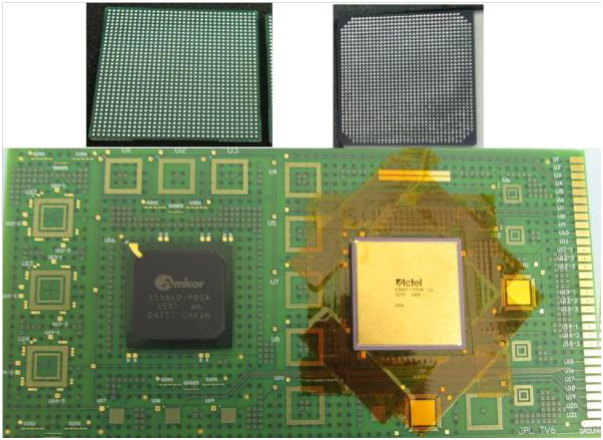

1.3 ENEPIG: Сборка и проверка LGA1156.

Чтобы определить влияние покрытия поверхности ENEPIG в условиях серьезного термического напряжения, для сборки на печатные платы использовались LGA, что также создавало дополнительные производственные проблемы. Печатная плата была разработана для размещения пластикового корпуса LGA1156, а также других корпусов, которые выходят за рамки исследования данной статьи. Толщина ENEPIG была выполнена в соответствии с IPC-4556, выпущенного в январе 2013 г., для химNi 118–236 мкдюймов, хим Pd 2–12 мкдюймов и иммерсионном Au минимум 1,2 мкдюйма. LGA1156 имел схемы шлейфового подключения для проверки обрывов после сборки и во время оценки надежности. Схемы последовательного подключения LGA с большим количеством входов/выходов на покрытии поверхности печатной платы ENEPIG не только позволили оценить надежность паяных соединений, но также предоставили еще один метод проверки состояния межсоединений после сборки. Схемы шлейфового подключения к печатной плате были разработаны так, чтобы соответствовать корпусам LGA, чтобы создать полный контур сопротивления после сборки корпуса на печатной плате. Перед тем как подготовиться к использованию большего количества сборок для оценки надежности, были оценены три ключевых параметра. Как правило, после термовыдержки LGA1156 и печатной платы для удаления влаги на контактные площадки LGA1156 наносилась эвтектическая паяльная паста из олова- свинца, которая затем подвергалась оплавлению для формирования объемов припоя на контактных площадках. С керамическими корпусами пришлось повторить процесс, чтобы достичь желаемой высоты объема припоя. После нанесения паяльной пасты на площадки печатной платы LGA1156 был установлен на печатную плату и подготовлен к сборке. На рис. 3 представлена фотография пластиковых и керамических LGA (1156 и 1272 входов/выходов) и финальная сборка. Испытательный образец был собран с использованием машины для оплавления в паровой фазе.

Рис. 3. Покрытие поверхности печатной платы ENEPIG для сборки пластикового (LGA) с контактами 1156 (слева вверху) и керамического LGA (справа вверху). LGA1156 с керамической версией были установлены на печатной плате ENEPIG (внизу).

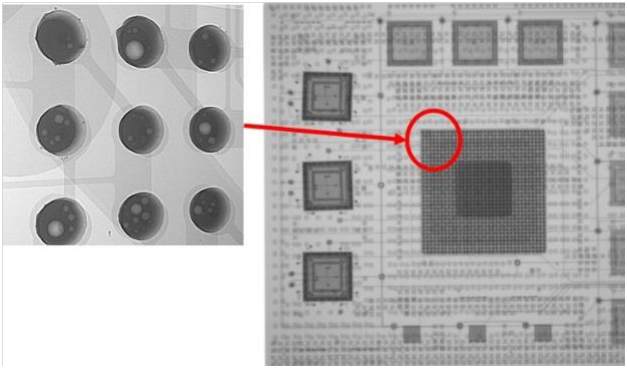

2D-рентген в режиме реального времени двух сборок корпуса не выявил замыканий или чрезмерных шариков припоя и поэтому этот вариант считается приемлемым. Эту сборку повторили еще раз и достигли приемлемого качества. На рисунке 4 показан рентгеновский снимок стороны ПП с LGA1156. На нем также показаны угловые паяные соединения при большем увеличении. На рентгеновском снимке показаны внутренние конфигурации LGA и корпусов с мелким шагом. При изучении рентгеновских изображений в режиме реального времени при большом увеличении не было обнаружено никаких необычных аномалий припоя, за исключением наличия больших пустот.

Рис. 4. Рентгеновские микрофотографии сечения испытательного образца с пластиковымкорпусом LGA1156, на которых видны пустоты в паяных соединениях.

1.4 Микроструктура ENEPIG после 200 термоциклов (-55C/+125°C) для LGA1156.

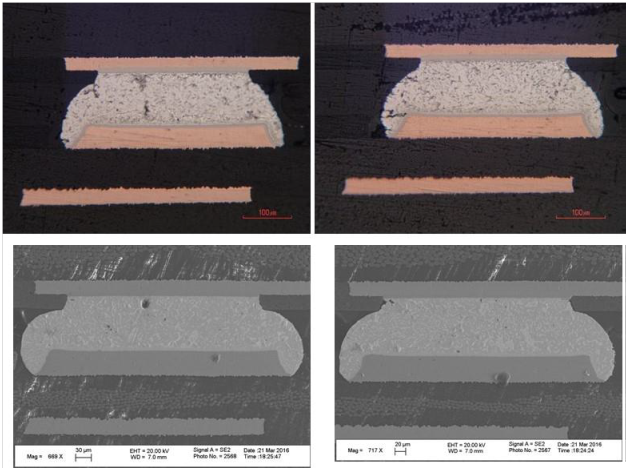

Сборки LGA1156 на готовой печатной плате с покрытием ENEPIG подвергались термоциклированию с последующим изотермическим старением перед изготовления поперечного разреза для выявления микроструктурных изменений. Сборки LGA1156 подвергались термоциклированию в диапазоне от –55°C до +125°C со скоростью нагрева/охлаждения от 2° до 5°C/мин (заданное значение 3C/мин). После 200 термоциклов один из корпусов LGA был разрезан по диагонали для изготовления поперечного сечения. На рисунке 5 показано изображение поперечного сечения LGA1156 со значениями размеров корпуса, включая размер кристалла, толщину кристалла и длину паяного соединения. Изображение включает как оптическую, так и сканирующую электронную микроскопию (SEM). Размер кристалла относительно корпуса является критическим параметром, влияющим на надежность, а также на качество припоя под угловым кристаллом.

Рис. 6. Репрезентативные оптические и СЭМ-изображения паяных соединений LGA1156 при 200 термических циклах (от –55°C до 125°C).

Также очевидно приемлемое качество паяного соединения LGA с конфигурациями без паяльной маски (NSMD) или с определяемыми ею контактными площадками.

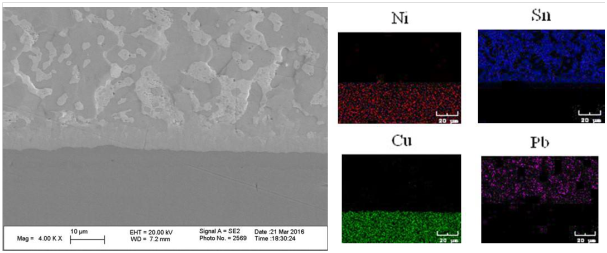

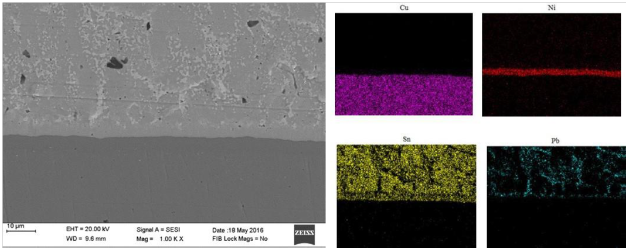

Характеристика интерфейса припой/ENEPIG имеет решающее значение после термоциклов, но до последующего изотермического старения для сравнения. На рисунке 7 показаны репрезентативные изображения СЭМ с энергодисперсионным рентгеновским анализом (например, показывающим наличие Ni, Cu, Sn и Pb) на границе раздела припоя после 200 термических циклов (от –55°C до + 125°С).

Рис. 7. Репрезентативные изображения СЭМ с элементным анализом СЭМ-ЭДС (энергодисперсионным рентгеновским анализом) (например, показывающим наличие Ni, Cu, Sn и Pb) на границе раздела припоя после 200 термических циклов (от –55°C до +125°C).

1,5 200 термических циклов (TC) (-55°C/+125°C) + 324 часа изотермического старения (125°C) для LGA1156.

Для определения микроструктурных изменений вследствие изотермического старения термоциклированный LGA1156, а также половина неиспользованных образцов были подвергнуты изотермическому старению при 125°С в течение 324 часов. Часть вырезанного образца была специально использована для того, чтобы исключить влияние производственных переменных на интерметаллидный рост границы раздела ENEPIG/припой. Это позволило анализировать только вклад изотермического старения для прямого сравнения микроструктурных изменений на границе раздела до и после старения. Обратите внимание, что этот подход нельзя использовать для термоциклирования, поскольку половина корпуса имеет несоответствие КТР, отличное от того, что имеется у собранного полноразмерного корпус. Результаты испытаний не могли отразить влияние несоответствия КТР (CTE). На рисунке 8 сравниваются репрезентативные СЭМ-изображения образцов до и после изотермического старения. При таком увеличении существенных изменений не наблюдается.

Рис. 8. Репрезентативные микрофотографии состояния пайки LGA1156 под корпусом, сделанные с помощью СЭМ, после 200 термических циклов (–55°C/+125°C) (слева) и после последующих 324 часов изотермического старения при 125°C (справа). Образцы были одинаковыми: половина использовалась после ТК, а другая половина использовалась для последующего старения, полировки и получения изображений с помощью СЭМ.

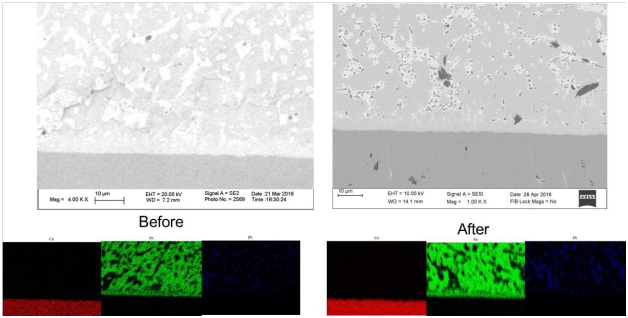

Более сильное увеличение потребовалось для определения микроструктурных изменений на границе раздела припой/ENEPIG. На рисунке 9 сравниваются изображения СЭМ с большим увеличением после 200 TC и после дополнительных 324 часов старения. Они также включают энергодисперсионный рентгеновский анализ, выполненный на границе припой/ENEPIG, показывающий, что ключевыми элементами являются распределение олова и свинца. Заметен рост зерен, что является нормальным для старения. Резких изменений из-за изотермического старения не происходит.

Рис. 9. Репрезентативные микрофотографии СЭМ с энергодисперсионным рентгеновским анализом состояния пайки выводов LGA1156 после 200 термоциклов (–55°C/+125°C), слева, и после последующих 324 часов изотермического старения при 125°C (справа). Образцы были одинаковыми: половина использовалась после ТС, а другая половина использовалась для последующего старения, полировки, получения изображений с помощью СЭМ и элементного анализа.

1,6. 200 термоциклов (TC) (– 55°C/+125°C) + 100 термоциклов (TS) (– 65°C/+150°C) для LGA1156.

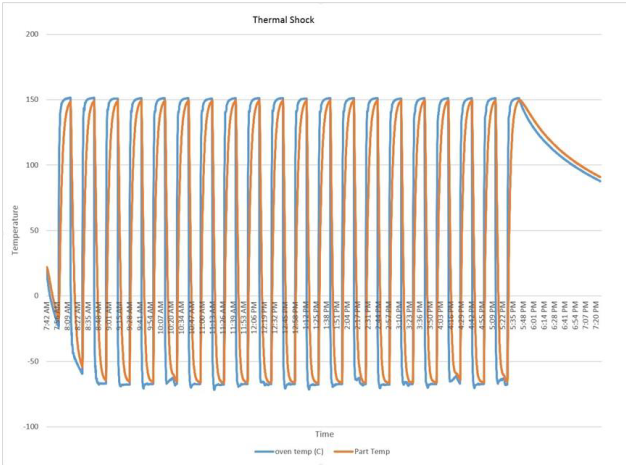

Чтобы определить влияние более высоких диапазонов температурного цикла на микроструктурные изменения интерфейса, термически циклированные сборки LGA1156 (200 термоциклов [TC], –55°C/+125°C) были подвергнуты ещё 100 более суровым циклам термического удара ( – 65°C +150°С). В отличие от условий термического цикла, который выполнялся в одной камере, в цикле термического удара использовались две камеры, и испытательные образцы перемещались между горячей и холодной камерами. Типичный профиль термического цикла показан на рисунке 10. Только три образца были подвергнуты этому режиму термоударного цикла. Все образцы выходили из строя в период от 20 до 60 циклов, но продолжали работать до 100 термоударов , что могло привести к дальнейшему обрыву паяных соединений. Для поперечного сечения и оценки микроструктуры припоя и интерфейса ENEPIG был выбран тот, у которого обрыв был после 60 термоударов (TS).

Рис. 10. Типичный профиль цикла термоудара (– 65°C/+150°C).

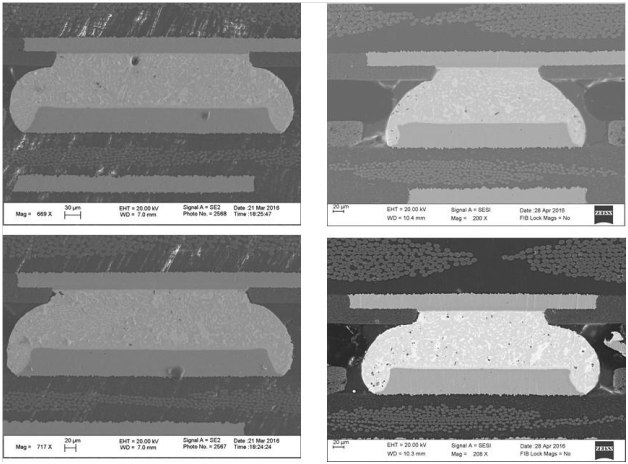

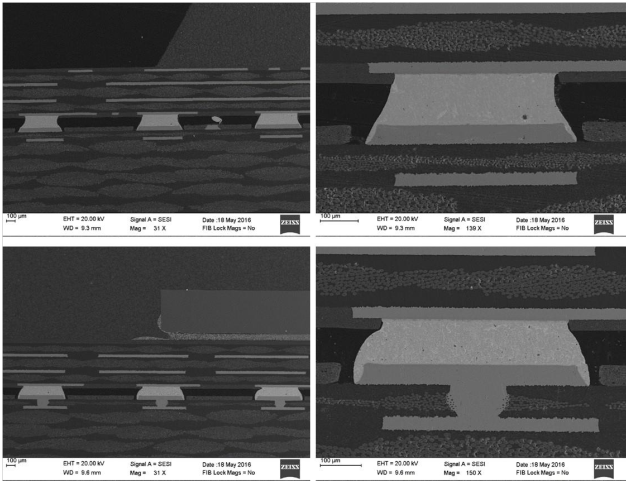

На рисунке 11 показаны типичные изображения сборки LGA, полученные с помощью СЭМ, после 200 TC +100 TS. Поперечные сечения показывают области с микроотверстиями, расположенными на один слой ниже, чтобы обеспечить соединение для проверки целостности. На рисунке 12 показана микроструктура СЭМ с энергодисперсионным рентгеновским анализом (ЭДС), детализирующим микроструктурные изменения на границе раздела припой/ENEPIG.

Рис. 11. Репрезентативные микрофотографии паек LGA1156 под кристаллом и над переходным отверстием, полученным с помощью СЭМ, после 200 термических циклов (–55°C/+125°C) и дополнительных 100 циклов термоудара (–65°C/+150°C). ).

Рис. 12. Репрезентативные микрофотографии СЭМ с анализом EDS условий пайки LGA1156 после 200 термических циклов (–55 °C/+125 °C) и дополнительных 100 циклов термоудара (–65 °C/+150 °C).

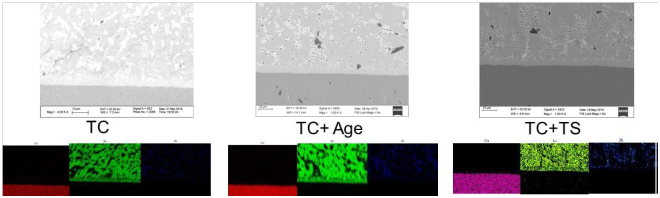

Наконец, три изображения СЭМ с элементным анализом EDS, сравнивающие влияние дополнительных циклов старения и термического удара, показаны на рисунке 13. Они охватывают изображения СЭМ после 200TC, после 200TC плюс 324 часа старения при 125C и после 200TC плюс 100ТУ. Никаких явных аномалий не наблюдалось.

Рис. 13. Репрезентативные микрофотографии СЭМ с анализом EDS условий пайки LGA1156 после 200 термических циклов (TC, –55°C/+125°C), (слева), 200 TC плюс 324 часа старения при 125°C (в центре). и 200TC плюс 100 циклов термоудара (–65°C/+150°C), справа.

2.0 РЕЗЮМЕ.

Характеристики надежности покрытия поверхности печатной платы ENEPIG для паяных соединений в сборе в соотоветствии с RoHS были предметом многочисленных статей. Однако данных о надежности контакта этого покрытия с оловянно-свинцовым припоем недостаточно. В этом документе покрытие ENEPIG рассматривалось в контакте с олово- свинцом для высоконадежного электронного оборудования. По этой причине с использованием сборок LGA1156 был выполнен ряд ускоренных термических циклов и ударов, а также изотермическое старение, чтобы определить целостность интерфейса припой/ENEPIG после каждого воздействия окружающей среды.

Краткое изложение результатов представлено ниже:

- После 200 термических циклов (TC, от –55°C до +125°C) при последовательном мониторинге не было обнаружено сбоев и не возникло никаких микроструктурных аномалий на интерфейсах ENEPIG/пайка.

- После 200 TC плюс 324 часов старения при 125°C микроструктурные изменения на интерфейсах ENEPIG/припоя находились в пределах нормы.

- После 200TC плюс 100 циклов термического удара (TS, от –65°C до +150°C) сборки LGA1156 вышли из строя, демонстрируя увеличение сопротивления, но при перекрестном соединении на интерфейсах ENEPIG/пайка не было обнаружено значительных ухудшений. Секционирование и элементная оценка по SEM предварительных результатов испытаний показало, что покрытие печатной платы ENEPIG + пайка оловянно-свинцовым припоем приемлемы для кратковременного использования в вариантах с высокой надежностью. Также было выявлено приемлемость надежности сборок LGA1156 при кратковременном термическом цикле при стандартной жесткой температуре (от –55°C до +125°C), но не при более суровом цикле термического удара (TS, от –65°C до +150°C).

3.0 БЛАГОДАРНОСТИ.

Исследование, описанное в этой публикации, проводилось в Лаборатории реактивного движения Калифорнийского технологического института по контракту с Национальным управлением по аэронавтике и исследованию космического пространства. Авторские права принадлежат Калифорнийскому технологическому институту, 2016 г.

Подтверждено спонсорство правительства США.

Автор хотел бы выразить признательность за поддержку коллективу участвующего в этой работе, особенно Д. Хантеру, А. Мехте и Э. Брэдфорду.

Автор также выражает свою признательность руководителям программ Национального управления по аэронавтике и исследованию космического пространства (NEPP).

4.0 ССЫЛКИ.

- [01] IPC, Ассоциация, объединяющая электронную промышленность, http://www.ipc.org/TOC/IPC-4556.pdf, Copy IPC-4556.pdf по состоянию на 2016 г..

- [02] Милад Г., «Обзор спецификаций финишных покрытий, Подкомитет IPC Plating 4-14», Surface Mount International Proceedings, 2015, https://smta.org/.

- [03] Эдзири, Ю. Ноудо, Т., Сакураи, Т., Араяма, Ю., Цубомацу, Ю. и Хасэгава, К. «Влияние покрытия поверхности и припоев на надежность шариковых выводов», Surface Mount International Proceedings, 2015, https://smta.org/.

- [04] Вулвертон, М., «Качество, надежность и металлургия покрытия плат ENEPIG и паяных соединений с олово- свинцом», Surface Mount International Proceedings, 2011, https://smta.org/.

- [05] Чжао К., Шен К., Хай З., Басит М.М., Чжан Дж., Бозак М.Дж., Эванс Дж.Л. и Сулинг Дж.К., «Качество, надежность и металлургия покрытия плат ENEPIG и оловянно-свинцовые паяные соединения», Journal of Surface Mount Technology Articles, 29-2, 1 апреля 2016 г., https://smta.org/.

- [06] Гаффарян Р. «Влияние покрытия поверхности платы на механизмы отказа и надежности BGA», Proc. Surface Mount International’98, 1998, стр. 59–69, https://smta.org/.

- [07] Международная технологическая дорожная карта для полупроводников, ITRS, http://www.itrs.net/, по состоянию на 2016 г.

- [08] Международные инициативы по производству электроники (веб-сайт), INEMI, http://www.inemi.org/, по состоянию на 2016 г.

- [09] Гаффариан Р. Обновленная информация о корпусах CGA для космических вариантов. Надежность микроэлектроники. 2016 15 января.

- [10] Чуби, А., Гаффарян, Р., « Анализ сборок BGA/CGA в условиях термоциклирования», Surface Mount International Proceedings, 2016, https://smta.org/.