- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Как успешно реализовать процесс заполнения слепых отверстий гальваникой при постоянном токе.

Джордж Милад, Международная корпорация Уемура; Саутингтон, Коннектикут, США.

HOW TO SET UP A SUCCESSFUL BLIND VIA HOLE FILL DC PLATING PROCESS

George Milad; Uyemura International Corporation; Southington, CT, USA.

gmilad@uyemura.com

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

АННОТАЦИЯ

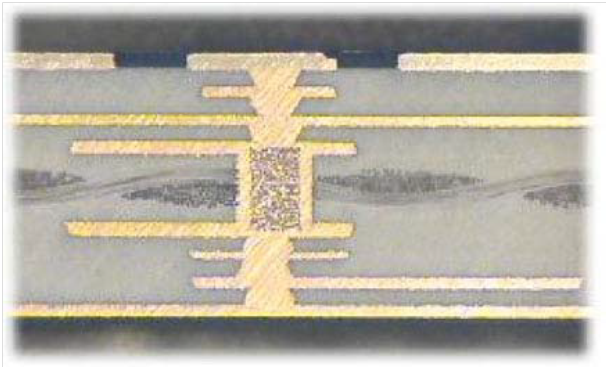

Слепые переходные отверстия, соединяющие слой 1 со слоем 2 или со слоем 3, представляют собой технологию, обеспечивающую HDI (межсоединение высокой плотности) на типовых платах. Переходное соединение обеспечивает надежное соединение, (см. рис. 1) без каких-либо пустот при сборке. Переходные отверстия с соотношением сторон 1 является обычным явлением.

Рис. 1. Многоуровневые переходные отверстия как технология HDI.

Для успешного заполнения покрытия требуется специальный электролит в котором концентрация меди достигает 50 – 60 г/л меди с низкой концентрацией серной кислоты 30 – 60 г/л. Это сочетается с уникальной комбинацией органических добавок с выраженным выравнивающим эффектом. Выравнивающий компонент действует преимущественно на поверхности и уменьшает поверхностное покрытие, позволяя комбинации блескообразователя и носителя наноситься на нижнюю часть переходного отверстия. В идеале движение раствора должно быть энергичным и параллельным поверхности (ламинарный поток); это обеспечивает достаточное пополнение выравнивателя.

ВВЕДЕНИЕ

Механизм заполнения слепых отверстий отличается от механизма заполнения сквозных отверстий. Хорошее понимание влияния следующих факторов, определяет успех процесса.

ЭЛЕКТРОЛИТ.

Электролит состоит из неорганических и органических компонентов. Неорганический компонент для заполнения слепых отверстий это прежде всего система с высоким содержанием меди и низкой кислотностью. Это гарантирует, что нигде на поверхности не будет недостатка ионов меди. Органические добавки состоят из трех компонентов, а именно носителя или подавителя, блескообразователя или ускорителя и выравнивателя, который является селективным подавителем.

Носители увеличивают сопротивление поляризации и пропускают подавитель. Подавление является результатом того, что носитель адсорбируется на поверхности катода; это приводит к увеличению эффективной толщины диффузионного слоя. Результат – лучшая организация. Это приводит к возникновению нанесенного слоя с более плотной зернистой структурой. Модифицированный диффузионный слой также улучшает распределение покрытия.

Блескообразователь является измельчителем зерна. Его адсорбция создает пленку, которая подавляет кристаллографические различия. Блескообразователь создает мелкозернистый непрозрачный оттенок. Это добавка, которая напрямую влияет на прочность на разрыв и свойства удлинения нанесенного покрытия.

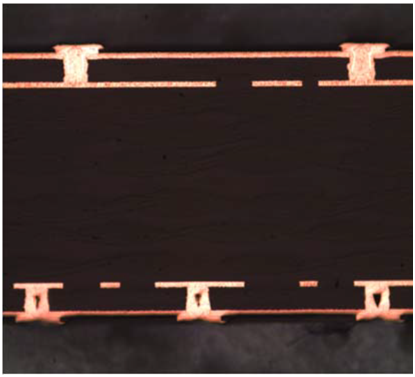

Выравниватели — это небольшие молекулы, несущие частичный заряд, которые притягиваются преимущественно к участкам с более высокой плотностью тока на поверхности покрытия. Выравниватели, являются селективными ингибиторами, присутствующими в низких концентрациях в электролите по сравнению с наносимым металлом. Энергичное движение раствора необходимо для пополнения выравнивателя на поверхности. На рис. 2 показан пример неправильно расположенной трубки для барботирования воздуха, приводящей к получению энергичного движения раствора на заполненной стороне при практически без движения раствора на другой стороне.

Рис. 2: Неправильный воздушный барботер; обеспечивающий движение раствора только с одной стороны ( там где уже заполненные переходные отверстия).

МЕХАНИЗМ ЗАПОЛНЕНИЯ

Существует несколько параллельных механизмов, обеспечивающих процесс заполнения слепых отверстий. Блескообразователь и носителя равномерно распределены по слепому отверстию и их комбинированный эффект заключается в содействию заполнению. Правильный выравнивающий компонент активен только на краю отверстия ( там где высокая плотность тока). Он препятствует перекрытию отверстия на входе, то есть держит отверстие открытым, позволяя комбинации блескообразователя и носителя, нанести покрытие на его нижнюю часть, (см. Рис. 3).

Рис. 3: Процесс покрытия нижней поверхности отверстия.

Пополнение выравнивающего компонента на поверхности является функцией движения раствора. Энергичный ламинарный поток по всей поверхности должен быть предусмотрен в исходной настройке. Отсутствие эффекта выравнивания привело бы к заполнению слепого отверстия с ускоренным закрытием отверстия перед завершением заполненения. См. рис. 4. Этот же механизм может заполнить сквозное отверстие небольшого диаметра, с низким соотношением сторон, например, отверстие диаметром 6,0 мил в ламинате толщиной 10 мил.

Рис. 4: Конформное гальваническое покрытие.

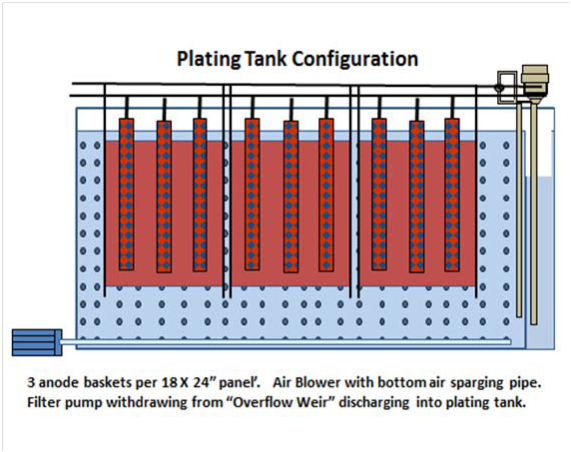

Гальваническая ячейка

Конструкция гальванической ячейки не сильно отличается от стандартной для кислотного меднения. Необходимо обратить внимание на обеспечение адекватное расстояния между анодом и катодом (7-12 дюймов) на начальном этапе. Гальваническая ячейка должна быть оборудована возможностью температурного управления, в основном охлаждением. Переливная плотина - рекомендуется для поддержания уровня раствора и облегчения фильтрации взвешенных частиц. Фильтрация через 5 – 10 патронов микронных фильтров должна быть непрерывной и рассчитанной таким образом чтобы при имеющейся скорости потока, обеспечивать минимум два оборота раствора в час. Система фильтрации использует нижнюю часть ячейки и возвращает отфильтрованный раствор под катод. Количество анодов (обычно титановых корзин, заполненных медными шариками) должны быть оптимизированы с площадью катода; максимумом для площади платы и минимумом для элемента рисунока (только КП). Расположение анода должно быть таким, чтобы активная длина анода была на 3–4 дюйма короче, чем катод и должна быть заправлена на 3–4 дюйма внутрь катодного окна.

Платы в идеале должны иметь общую вертикаль размера и должны устанавливаться с минимальными зазорами. Если катод не полностью установлен, необходимо использовать полоски для предотвращения дисбаланса распределения толщины; в качестве альтернативы анодные корзины, расположенные напротив разрыва могут быть изолированными.

Перемешивание раствора производится с нижней части резервуара. Это может быть барботирование воздухом или другие методы. Должно быть 2 коллектора один перед платой и один сзади. Расстояние между верхней частью барботажной системы и нижней частью платы должно быть не менее 6 дюймов. Это должно создать равномерный ламинарный поток по поверхности платы. Поток должен быть энергичным, чтобы обеспечить достаточное пополнение выравнивателя на входе. Заполнение не произойдет, если перемешивание раствора будет недостаточно, как продемонстрировано на рис. 2.

В этой установке перемешивание не требуется.

ВЫПРЯМЛЕНИЕ

Выпрямитель должен быть рассчитан на обеспечение желаемой выходной мощности. Например, если площадь платы ограничена выпрямителем будет правильным, не рекомендуется использовать 200 амперный выпрямитель для покрытия платы на 10-20 ампер. Пульсация должна быть менее 5%, чтобы обеспечить мелкозернистое покрытие. Высокая пульсация может отрицательно сказаться на физических свойствах покрытия. Точность управления выпрямителем должна составлять 1–2% для обеспечения стабильности результатов. ASF, который будет использоваться для заполнения глухих отверстий, должен быть оптимизирован для соответствующих размеров отверстий. Отверстия с более высоким соотношением сторон потребует более низкого ASF в течении более длительного времени. Традиционно существует 2 подхода к обеспечению плотности тока. Первый подход – это один компакт-диск для продолжительность нанесения покрытия. Второй подход заключается в настройке компакт-диска по времени, например 10 ASF на 45 минут, за которым следует 20 ASF на 30 минут, а затем 25 ASF на 15 минут.

Оба метода работают, и выбор следует делать сразу путем провидения экспериментов. После эксперементов это становится методом. Метод может быть оптимизирован снова, если потребитель столкнется с более высоким соотношением сторон.

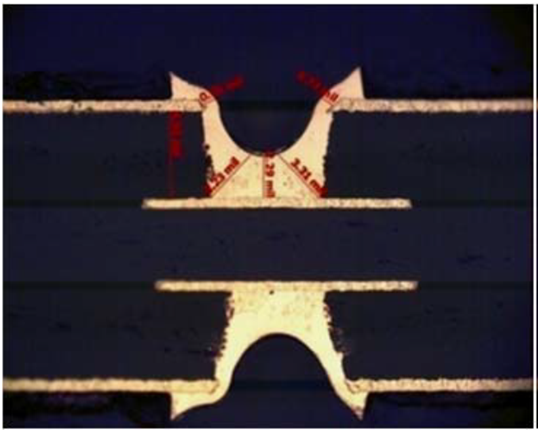

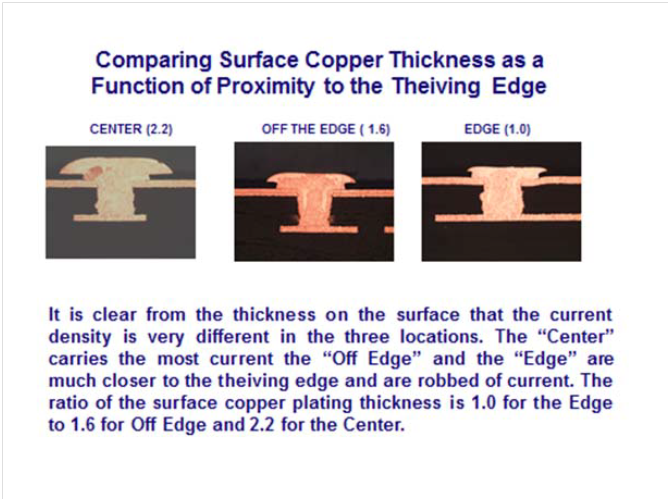

РАЗМЕР ПЛАТЫ ЧЕРЕЗ МЕТАЛЛИЗАЦИЮ РИСУНКА

Оба метода нанесения покрытия используются в промышленности. Завешенная плата обеспечивает большую однородность покрытия по всем направлениям, однако требуется ещё больше снизить толщину меди покрывающей поверхность. Мгновенное покрытие методом химического восстановления медь не рекомендуется, так как оно имеет тенденцию применяться для малых соотношений. Плата с рисунком в большинстве случаев представляет собой рисунок только КП, называемый «точечным» узором. Плата после химической металлизации имеет рисунок формируемый с использованием фото-формируемого сухого пленочного резиста. Полдюйма медного ламината без изображения остается открытым на всех четырех сторонах. Эти края используются для соединения стойки во время покрытия. Эта медная кромка оказывает воздействие на распределение толщины меди над глухим отверстием. Микроотверстия или КП в центр панели будут покрываться намного толще, чем их аналоги ближе к краю. См. рис. 5. На рисунке показано, что толщина покрытия различается более чем в 2 раза между отверстиями вдоль края и отверстиями в центре платы; обратите внимание, что все микроотверстия заполнены, несмотря на большую разницу в толщине от микроотверстия к микроотверстия. Вся изменчивость в толщине меди над переходным отверстием удаляется во время планаризации.

Периодическую обработку углем для удаления выщелачивающих органических загрязнений из сухой пленки необходимо проводить регулярно для обеспечения стабильной работы электролита.

Ясно, что толщина зависит от трех позиций. Плотность тока в центре больше, чем на краях или вне краев. Толщина на краях – 1, 0; вне краев – 1,6; 2,2 в центре.

Рис. 5: Изменение распределения плотности тока в «точечном» узором.

ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА

Прежде чем поместить панель на линию покрытия, убедитесь, что что в переходных отверстиях нет мусора. Одним из источников мусора являются остатки проявителя которые не смываются после проявки. Если мусор есть необходимо добавить специальные меры по их устранению. Мойка под высоким давлением, чрезмерная вибрация в очистителе и увеличенная выдержка при микротравлении может потребоваться чтобы удалить мусор, который может помешать с заполнением микроотверстия. Предварительная обработка состоит из следующих этапов;

- Очиститель.

- Микротравление.

- Предварительное погружение.

Очистиель.

Очиститель состоит из растворителя, кислоты и поверхностно-активного вещества. Растворитель удаляет органические остатки с поверхности путем растворения. Кислота удаляет окисление и поверхностно-активное вещество и смачивает поверхность. Смачивание очень важно при нанесении покрытия. Небольшие отверстия с высоким соотношением сторон или глухие переходные отверстия с хорошо смоченной поверхностью не задерживают воздух. Прерывистая вибрация на этом этапе помогает обеспечить удаление всего воздуха. Следуйте рекомендациям поставщика по концентрации, температуре и времени выдержки, а также убедитесь, что очиститель работает по назначению. Хорошее промывание важно , так как его компоненты в следовых количествах, можгут отрицательно сказаться на покрытие.

Микротравление.

Микротравление состоит из сильного окислителя, такого как персульфат натрия или перекись водорода в серной кислоте. Микротравление окисляет поверхность меди, обнажая свежую медную поверхность для нанесения покрытия. Если в качестве металлизации используется химическая медь; то концентрация и время пребывания следует контролировать, чтобы обеспечить ситуацию что медь, полученная химическим способом, не стравливается. Кроме того микротравление может удалить мельчайшие остатки, которые не удалил очиститель. Концентрация, температура, время пребывания, свалка и ремонт должны соблюдаться. После микротравления платы дважды промываются.

Предварительная обработка.

Предварительное погружение состоит из серной кислоты в концентрации 5–10%. Этот этап гарантирует, что поверхность не будет окислена и будет ксоответствовать кислотности электролита. Нет необходимости полоскания между предварительным погружением и кислой медной ванной.

ПУСТОТЫ.

В идеале в заполненном медью микроотверстии не должно быть пустот. Обратитесь к последней версии IPC 6012 D, где критерии приемлемости четко разграничены. Были идентифицированы три различные причины образования пустот.

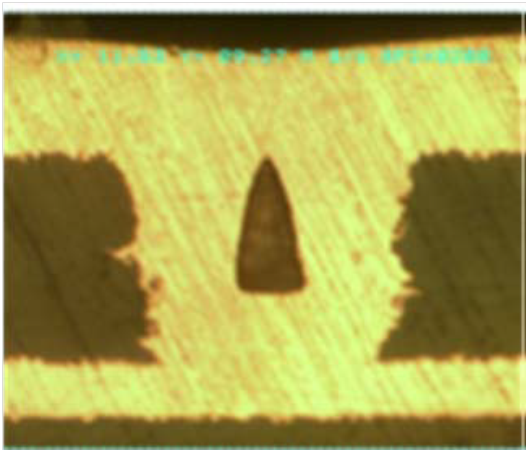

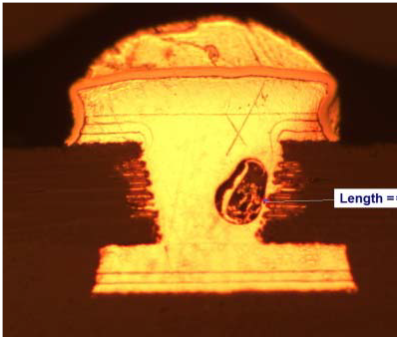

Захваченный воздух.

Основной причиной пустот является плохое смачивание переходного отверстия («захваченный воздух»). Весь воздух должен быть удален из переходного отверстия на первом этапе очистки. Очистители с низким поверхностным натяжением лучше всего подходят для этой задачи. Периодическая вибрация в гарантирует, что весь воздух будет удален и поверхность микроотверстия полностью смачивается. Рисунок 7 демонстрирует захваченный воздух формирующий пустоту.

Рис. 6: Пустота из-за попадания воздуха в микроотверстие.

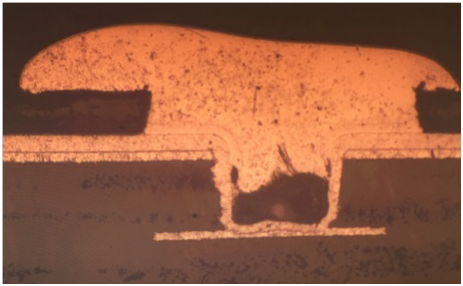

Мусор в микроотверстии.

Мусор в отверстии обычно связан с процессом, где плата экспонируется и проявляется. Если оборудование проявителя не настроено должным образом и если промывки недостаточно после обработки. Остатки раствора могут остаться в микроотверстии.

Рис. 7: Пустота из-за мусора в отверстии.

Конформное покрытие.

Другая форма пустоты возникает, когда на колене микроотверстия покрытие формируется быстрее (вернемся к рисункам 2 и 4). Здесь отверстие на входе закрыто прежде чем нижнее покрытие заполнится. Это результат дисбаланса выравнивающего компонента и плохого перемешивания раствора или и то, и другое.

ЗАКЛЮЧЕНИЕ.

Понимание принципа покрытия, роли добавок, конструкции ячейки и решающей роли «предварительной обработки» являются ключом к успешному проведению процесса заполнения глухих отверстий изо дня в день.