- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Влияние толщины слоя золота на свойства слоя финишного покрытия, надежность и характеристики смачивания припоем покрытия ENIG.

Бритта Шафстеллер, Марио Розин, Густаво Рамос. Атотек Дойчланд ГмбХ& Ко КГ. Берлин, Германия. Бритта.Шафстеллер@atotech.com

Джо МакГурран. Atotech USA. LLC SC, США.

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

АННОТАЦИЯ.

Покрытие ENIG — одно из самых лучших финишных покрытий, представленных на рынке на протяжении последних десятилетий. ENIG означает «химический никель – иммерсионное золото», где золото наносится либо с помощью реакции полного погружения, либо с помощью электролитов реакционного типа. С растущим ценовым давлением в индустрии печатных плат из-за высокой стоимости драгоценных металлов, золотой слой в покрытии ENIG становится в центре внимания. В этом контексте снижение целевой толщины слоя золота можно рассматривать как один из вариантов снижения общей стоимости процесса. Чтобы не жертвовать характеристиками этого покрытия, необходимо убедиться, что уменьшенная толщина золота не влияет на паяемость и надежность паяного соединения. Это рассматривается в отраслевых стандартах, таких как IPC 4552 для покрытия ENIG, в котором указаны диапазоны толщины финишного покрытия.

Целью данного исследования было оценить влияние толщины слоя золота на характеристики слоя ENIG с разных точек зрения. В рамках исследования было исследовано, как разница в толщине слоя золота может отразиться на качестве слоя после термического отверждения финишного покрытия. Поэтому слои ENIG с разной толщиной слоя золота подвергались разным временам и температурам отверждения, а затем анализировались на предмет их химического состава. Кроме того, была исследована корреляция между толщиной слоя золота и эффективностью пайки по слою ENIG. Для оценки характеристик пайки были выбраны различные типы испытаний на пайку, которые позволяют судить о смачиваемости припоем финишного покрытия, а также о надежности паяного соединения. Результаты, собранные в этом исследовании, показывают, что необходимо рекомендовать нижнее предельное значение толщины слоя золота, чтобы обеспечить достаточную функциональность финишного покрытия. Можно показать, что с уменьшением толщины слоя золота можно наблюдать повышенную миграцию никеля к поверхности после термического отверждения. Это может привести к образованию оксидов на поверхности, которые могут препятствовать смачиванию припоя и образованию интерметаллического соединения со слоем никеля. Результаты согласуются с результатами пайки, которые показывают, что лучшая смачиваемость припоем может быть достигнута с увеличением толщины слоя золота.

Ключевые слова: ENIG; Чистота поверхности; Паяное соединение; Смачивание припоя; IPC; Золотой слой.

ВВЕДЕНИЕ.

Основная задача финишного покрытия — защитить медную площадку от окисления, но в то же время сохранить поверхность активной для последующей сборки. Химическое никель/иммерсионное золото (ENIG) является широко распространенным на рынке покрытием, которое обеспечивает хорошую паяемость и возможность приварки алюминиевой проволоки. В процессе пайки между никелем и припоем образуется интерметаллическая фаза. Этому может препятствовать образование оксида, который препятствует росту интерметаллического соединения (ИМС) и, тем самым, связи между слоем никеля и компонентом; Основная функция слоя золота – предотвращение окисления слоя никеля. Обычно толщина покрытия соответствует рекомендациям, например, указанным в IPC 4552, который предлагает приемлемую минимальную толщину золота как ≥ 0,04 мкм. В качестве потенциального ответа на растущие требования к снижению затрат в промышленности печатных плат (PCB) можно рассматривать уменьшение целевой толщины золота, чтобы снизить стоимость покрытия из драгоценного металла. В этой статье обсуждаются потенциальные риски слишком малой толщины золота, а также корреляция толщины золота и смачиваемости припоем покрытия ENIG.

СВОЙСТВА ИММЕРСИОННОГО СЛОЯ ЗОЛОТА И ВЛИЯНИЕ НА СМАЧИВАНИЕ ПРИПОЯ.

Экспериментальный раздел.

Ход процесса.

Все испытания проводились на тестовых панелях с тестовыми структурами для оценки пайки. Нанесение различных покрытий осуществляли на гальванической линии, следуя технологической схеме, указанной в таблице 2.

Таблица 1. Технологическая схема процесса нанесения покрытия.

| Этап процесса | Т [°С] | t [мин] |

| Кислотный очиститель | 40 | 5 |

| Промывка ДИ водой | RT | 1 |

| Промывка ДИ водой | 1 | |

| Промывка ДИ водой | 1 | |

| Очиститель травления | 35 | 2 |

| Промывка ДИ водой | RT | 1 |

| Промывка ДИ водой | 1 | |

| Промывка ДИ водой | 1 | |

| Предварительное погружение | RT | 3 |

| Активация ПД | 23 | 1,5 |

| Промывка ДИ водой | RT | 1 |

| Промывка ДИ водой | 1 | |

| Промывка ДИ водой | 1 | |

| Средне-P никель | 80-85 | 20-25 |

| Промывка ДИ водой | RT | 0,5 |

| Промывка ДИ водой | 0,5 | |

| Промывка ДИ водой | 0,5 | |

| Золото | 75-85 | разное |

| Промывка ДИ водой | ||

| Промывка ДИ водой | ||

| Горячая промывка | 50 | 2 |

| Сушка | 60 | 15 |

Измерение толщины и содержание фосфора (% по массе).

Толщину всех покрытий измеряли методом рентгеновской флуоресценции (XRF) с использованием прибора Fischer XDV-μ.

СЭМ-изображение.

Структурную характеристику слоев проводили с помощью сканирующей электронной микроскопии (СЭМ) с помощью прибора FEI Nova Nanolab FIB (сфокусированный ионный луч).

Паяемость и надежность паяных соединений.

Для оценки паяемости были проведены испытания на смачивание припоя с использованием пасты Senju M31-GRN360-KV. Оплавление проводили в печи Rehm Compact Nitro B 2100-400 в атмосфере воздуха для испытаний на смачивание. Оценка проводилась на оптическом микроскопе Olympus SZX16. Более подробная информация об оценке указана в соответствующем разделе.

Полученные результаты.

Электролиты для золочения, применяемые для покрытия ENIG, можно разделить на золотые электролиты иммерсионного типа и иммерсионные золотые электролиты смешанной реакции. В иммерсионных золотых электролитах осаждение полностью осуществляется за счет иммерсионной реакции растворения никеля и обеспечения достаточного количества электронов для золотого покрытия. Для уменьшения иммерсионного воздействия на никель существуют также электролиты, работающие по смешанному механизму реакции. В зависимости от типа добавки или восстановителя соотношение иммерсионной и автокаталитической реакции может варьироваться.

Результаты, представленные в этой статье, посвящены оценке золотых электролитов с высоким иммерсионным характером и низкими автокалитическими свойствами.

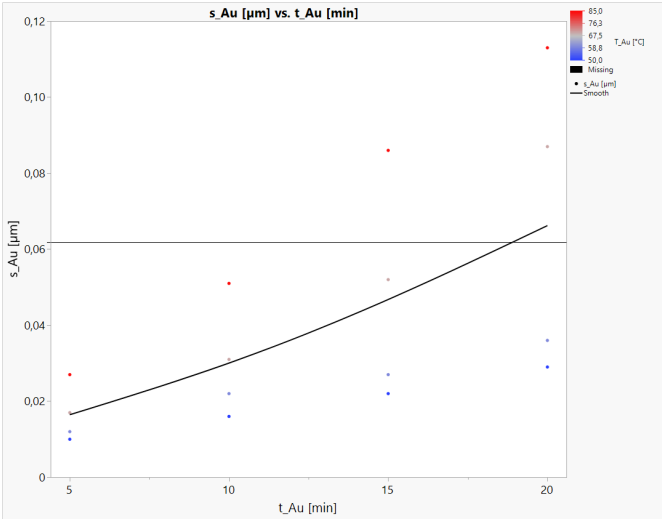

На рисунке 1 показано изменение толщины покрытия с течением времени в зависимости от температуры покрытия.

Рис. 1. Влияние температуры и времени на толщину слоя золота.

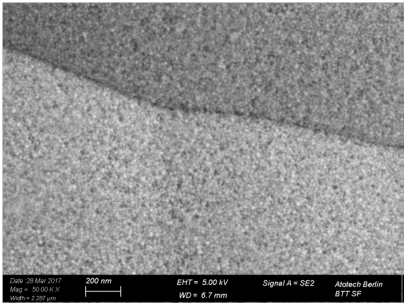

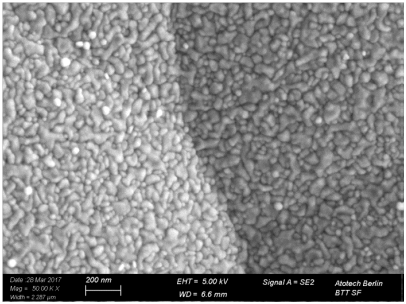

Скорость осаждения и толщина покрытия сильно зависят от температуры электролита. Снижение температуры всего на 15°С может привести к уменьшению толщины слоя на 20%. Эффект еще выше при меньшем времени выдержки, так что за 10 минут нанесения покрытия такое же снижение температуры приводит к уменьшению толщины слоя на 40%. На ранней стадии процесса покрытие золотом плохое. Для проверки структуры покрытия поверхности слоя золота были выполнены изображения сканирующей электронной микроскопии для слоев различной толщины. Чтобы обеспечить медленное и однородное осаждение, слои золота наносились в мягких условиях при низкой температуре 50°С.

10nm

41nm

Рис. 2. СЭМ-изображение структуры золота.

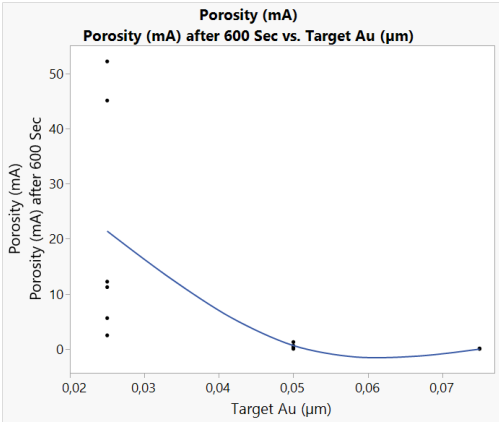

На верхнем снимке виден очень мелкий кристаллический осадок золота, который равномерно покрывает никель, но оставляет открытые пятна, еще не образуя плотного слоя. При толщине 40 нм слой замыкается, образуя равномерные кристаллы, покрывающие поверхность никеля. Для подтверждения результатов СЭМ-исследований были проведены электрохимические исследования пористости методом хроноамперометрии. Для этого образец, покрытый ENIG, подвергали воздействию кислотного раствора и измеряли силу тока с течением времени. Измерения проводились с помощью потенциостата/гальваностата модели 263 компании EG&G Princeton Applied Research с напряжением 0,2 В, приложенным в течение 600 секунд. Площадь измерения составляла 0,785 см², в качестве электрода сравнения использовался электрод Ag/AgCl • 3MKCl. В качестве электролита использовали 5 % серную кислоту. На рисунке 3 показан ток, измеренный при различной толщине слоя золота через 600 секунд. Более высокое значение тока указывает на более высокую пористость золотого слоя. График показывает, что при малой толщине Au измеренный ток может варьироваться в широком диапазоне, в то время как при толщине 0,05 нм слой золота оказывается достаточно плотным, чтобы обеспечить хорошую защиту от коррозионного воздействия кислого электролита.

Рис. 3. Измерение пористости ENIG с различной толщиной слоя золота.

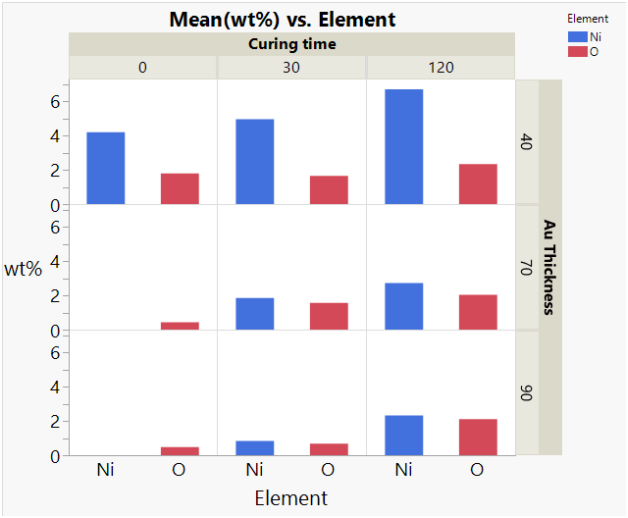

Чтобы исследовать влияние толщины слоя золота и потенциальной пористости на способность ENIG предотвращать окисление слоя никеля, к покрытию ENIG был применен этап последующего термовоздействия, а на поверхности был проведен рентгеновский анализ. Стадию постобжига проводили в течение 30 и 120 минут при температуре 150°C. Этот тест проводился с различной толщиной золота 40, 70 и 90 нм, чтобы сравнить содержание Ni и O, которое можно обнаружить на поверхности золота. На рисунке 4 результаты, обнаруженные для никеля и кислорода на поверхности ENIG, представлены в зависимости от толщины слоя золота и времени отверждения. Это показывает, что с увеличением времени отверждения можно обнаружить более высокие содержания никеля и кислорода. При небольшой толщине золота уже без отверждения на поверхности ENIG можно наблюдать оксиды никеля. При дополнительном термическом воздействии эти значения существенно возрастают. Толщина слоя золота 70 нм уже обеспечивает более плотное покрытие, поэтому на поверхность может попасть меньше оксидов никеля. Разница наиболее заметна между толщинами 40 и 70 нм, тогда как толщина 90 нм обеспечивает такие же характеристики, как и толщина 70 нм.

Рис. 4. Измерение количества Ni и O с помощью рентгеновского анализа на ENIG после термического отверждения.

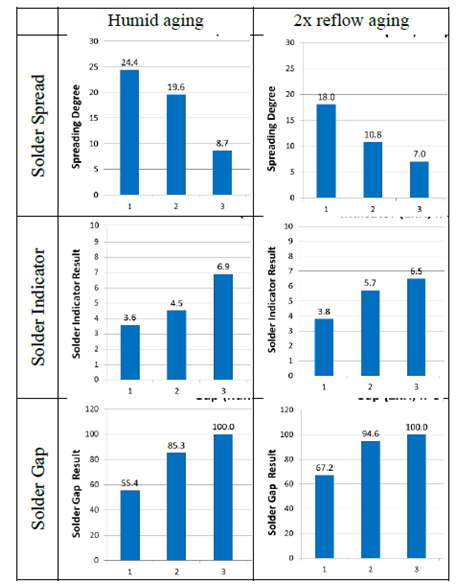

Обобщая результаты SEM-исследований, исследований пористости и рентгеновских измерений, можно сделать вывод, что с уменьшением толщины слой золота становится пористым и может быть проницаемым для миграции никеля и оксидов никеля на поверхность ENIG. Для изучения влияния оксидов никеля на смачивание припоя были проведены различные испытания. На рисунке 7 показаны результаты испытаний, полученные со слоями ENIG, покрытыми золотом толщиной 40, 80 и 90 нм. В ходе теста на смачивание припоем на контактную площадку наносятся припойные пасты диаметром 1000 мкм и оплавляются. После этапа оплавления определяется угол смачивания. Типичные критерии соответствия требуют чтобы угол смачивания был <20° для исходных условий и <25° после старения. Чем меньше угол смачивания, тем лучше припой растекается по поверхности.

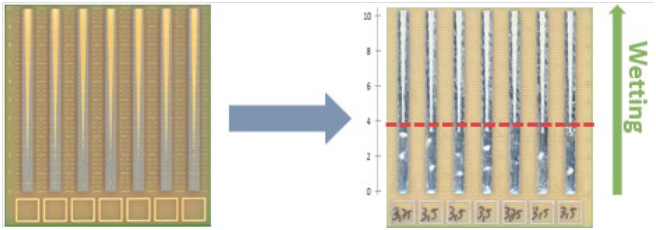

Помимо растекания припоя также были выполнены анализ индикатора припоя и проверка зазора. В тесте индикатора припоя припой печатается в форме треугольника на прямоугольной площадке, и измеряется, насколько далеко припой растекается после процесса оплавления. В этом случае более высокие значения соответствуют лучшей паяемости.

На рис. 5 показана конструкция тестовой паяльной площадки.

Рис. 5. Схема тестирования индикатора припоя.

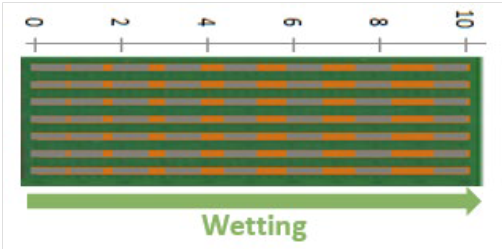

Проверка зазора представляет собой аналогичный тест, при котором места припоя печатаются на линейных конструкциях с увеличением зазоров между местами припоя. На рис. 6 показана структура теста. Чем лучше припой может перекрыть зазоры, тем лучше смачивание припоя.

Рис. 6. Схема тестирования зазора при пайке.

Результаты, приведенные на рисунке ниже, показывают смачивание припоя после влажного старения и после двухкратного оплавления.

Рис. 7. Результаты смачивания припоя для слоев золота различной толщины: 40 (образец 1), 70 (образец 2) и 90 (образец 3) нм.

Все проведенные испытания подтверждают одну и ту же тенденцию: с увеличением толщины слоя золота можно достичь лучшего смачивания припоя. Несмотря на то, что слои ENIG с толщиной золота 40 нм также могут соответствовать критериям приемлемости для соответствующих испытаний, можно четко подтвердить улучшенную смачиваемость при увеличенной толщине золота. Как показывает исследование структуры слоя золота в зависимости от толщины, существует риск повышения пористости при низкой толщине золота и повышенной миграции никеля к поверхности ENIG, где образуются оксиды никеля. Образование оксида никеля может препятствовать образованию интерметаллида Cu/Sn и тем самым создавать риск дефектов пайки. Это отражается в снижении смачиваемости в нижней части значений низкой толщины золота.

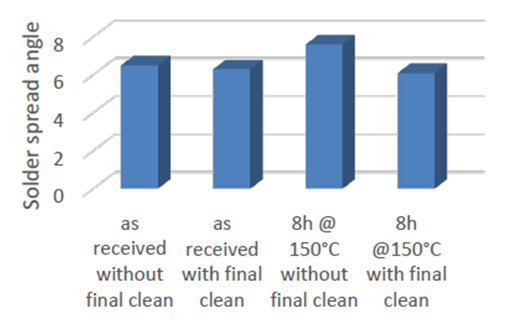

Чтобы снизить риск дефектов пайки для слоев ENIG с уменьшенной толщиной слоя золота, можно применить последующую обработку для удаления оксидов никеля с поверхности непосредственно перед сборкой. Раствор для такой обработки содержит кислотные компоненты, которые растворяют оксиды никеля на поверхности, и смачивающие вещества, которые в то же время обеспечивают хорошее и однородное качество паяемого покрытия поверхности ENIG. Тщательная промывка после очистки гарантирует, что на слое ENIG не останется никаких остатков. После этого слой можно высушить и упаковать. Испытания на растекание припоя, проведенные на образцах, термически отвержденных в течение 8 часов при температуре 150°C, показали, что угол растекания припоя можно уменьшить до значений, аналогичных тем, которые достигаются до термического старения.

Рис. 8: Влияние окончательной очистки на результаты растекания припоя.

РЕЗЮМЕ И ЗАКЛЮЧЕНИЕ.

В этом исследовании свойства слоя золота в покрытии ENIG были исследованы и сопоставлены с его толщиной. Показано, что при малой толщине золота образование слоя в целом равномерное, но состоит из мелких кристаллов с пробелами. Лишь с увеличением толщины образуется плотный слой с равномерным покрытием поверхности никеля. Электрохимические измерения подтверждают, что при меньшей толщине слой золота имеет пористость, которая не полностью защищает никель от коррозионного воздействия. Это также способствует миграции никеля и оксидов никеля на поверхность, что приводит к снижению смачиваемости в процессе пайки. Это можно коррелировать с повышением количества оксидов никеля на поверхности ENIG, что подтверждается рентгеновскими измерениями после термического старения. Чтобы обеспечить достаточную паяемость и снизить риск миграции никеля на поверхность, толщина слоя золота должна соответствовать минимальным требованиям, определенным в IPC 4552.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА.

- Й. Герлих, К. Обердорфер, Д. Байтер, Г. Шмитц, К. Рейнке, У. Вильке: «Роль оксидных слоев в паяном соединении,» Журнал сплавов и соединений, том 490, выпуск 1-2, 2010 г.

- Л.Э. Хунг, Т.К. Ган: «Несмачивание слоя химического никелирования после процесса пайки оплавлением», 15-я конференция по технологиям корпусирования электроники, 2013 г.

- IPC 4552B: Спецификация на покрытие печатных плат химическим никелем/иммерсионным золотом (ENIG), IPC, апрель 2021 г.