- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Анализ свойств материала ламината на предмет корреляции с образованием кратеров на КП.

Analysis of Laminate Material Properties for Correlation to Pad Cratering.

Карлос Морилло, Ян Нин, Майкл Х. Азарян, Джули Силк и Майкл Пехт; Университет Мэриленда, Центр перспективной инженерии жизненного цикла (CALCE); Колледж-Парк, Мэриленд, 20742, США. Технологии Кейсайт; Санта-Роза, Калифорния

(Carlos Morillo; Yan Ning, Michae; H. Azarian, Julie Silk and Michael Pecht; University of Maryland, Center for Advanced Life Cycle Engineering (CALCE); College Park, MD 20742 USA. Keysight Technologies; Santa Rosa, California.)

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

АННОТАЦИЯ

Образование кратеров на контактной площадке связано с переходом от традиционных свинцово оловянных сплавов (SnPb) к бессвинцовым сплавам (SnAgCu) при пайке печатных плат. Ламинированные материалы, совместимые с бессвинцовыми сплавами в печатной плате имеют тенденцию к разрушению КП под шариковыми выводами при высоких механических нагрузках. В этом исследовании были испытаны два ламината, совместимых с бессвинцовыми сплавами , а также один cо свинцовым в качестве контроля. Один набор этих образцов был получен в состоянии поставки, а другой был подвергнут пяти оплавлениям. Предполагается, что механические свойства различных материалов влияют на восприимчивость ламинатов к разрушениям. Однако на слое смолы между наружной медью и первым слоем стекла в плетении возникает явление образования кратеров. Объемные механические свойства не являются хорошим индикатором подверженности к формированию кратеров на КП. В этом исследовании, механическая характеристика твердости и величины модуля Юнга были исследованы в критической области нагрузок, где происходит образование кратеров, с помощью вдавливания нанопробников на поверхности и в поперечном сечении. Измерения показывают что разрушающие модуль и твердость в бессвинцовом сплаве более высокие чем в свинцсодержащим ламинате. Небольшие изменения, которые видны после оплавления, не дают полного предсказания этих свойств. А измерения на медной площадке показали существенные изменения свойств материала после оплавления.

ВВЕДЕНИЕ

Существуют различные тесты для оценки склонности ламината к образованию кратеров: отрыв штыревого вывода при пайке, отрыв шарикового вывода, сдвиг шарикового вывода, испытания на падение и изгиб. Существуют стандарты для этих испытаний в промышленных организациях; тем не менее кратеры на КП все ещё имеют место . Идентификация восприимчивости к формированию кратеров на КП по-прежнему является проблемой для производителей электроники. Ни одно из опубликованных исследований не охарактеризовало критические области нагрузок материала ламинатов, где происходит образование кратеров на КП. Мейлунас и др. [1] протестировали различные методы и ламинированные материалы для оценки склонности к образованию кратеров. Они работали с ламинатами с низким, средним и с большими потерями и показали, что в материале с низкими потерями трещина зарождалась, но не распространялась, как в случае с другими ламинатами. Они заявили, что трудно сказать, какой тест лучше всего подходит для оценки подверженности формированию кратеров на КП.

Вонг и Силк [2] [3] использовали различные тесты с различными ламинатами, (см. таблицу 1), которые имели разные отвердители и наполнители при трех различных условиях оплавления. Результаты тестов показали не вполне точное соответствие по порядку ранжирования среди тестируемых методов (см. таблицу 2). Подмножество этих образцов используется в этом исследовании. Исходя из более ранних исследований и этого опыта, образцы Е и F имеют более высокую склонность к образованию кратеров. Кроме того, постоянно обнаруживается, что воздействие оплавления на материалы не содержащие свинца, увеличивает восприимчивость к образованию кратеров для всех ламинатов. Эти результаты сравниваются с измерениями свойств материала. Авторы этой статьи исследовали, существует ли корреляция между механическими свойствами ламината и склонностью к образованию кратеров.

Таблица 1. Свойства ламинатов, использованных для изучения склонности к образованию кратеров на КП.

| Ламинат | Тип смолы | Температура стеклования Tg(C) | Температура разложения Td (C) | Время деламинации при Т260 (мин) | Время деламинации при Т288 (мин) | Расш.по Z при(от 50 до 260°С)% |

|---|---|---|---|---|---|---|

| A | Dicy без наполнителя | 170 DSC | 300 | 10 | 2+ | 4,4 |

| B | Фенольный ненаполненный | 175 DSC | 330 | >30 | >5 | 3,5 |

| C | Наполненный фенолом | 180 DSC | 335 | >30 | >15 | 2,8 |

| D | Наполненный фенолом | 180 DSC | 340 | 60 | 10+ | 2,8 |

| E | Наполненный фенолом | 210 DSC | 365 | 30+ | 10+ | 3,4 |

| F | Фенольный ненаполненный | 190 DSC | 370 | 60+ | 10+ | 3,4 |

Таблица 2 – Ранжирование ламинатов в различных тестах.

| Ламинат | Тест на отрыв горячего штыревого вывода | Тест на отрыв горячего шарикового вывода | Тест на сдвиг шарикового вывода | Испытание на падение | 4-точечный изгиб с АЭ |

|---|---|---|---|---|---|

| A | 1 | 1 | 1 | 1 | 1 |

| B | 2 | 3 | 2 | 1 | 1 |

| C | 3 | 4 | 2 | 2 | 1 |

| D | 4 | 2 | 2 | 3 | 1 |

| E | 5 | 2 | 2 | 2 | 1 |

| F | 5 | 5 | 3 | 2 | 5 |

Эксперимент.

Образцы.

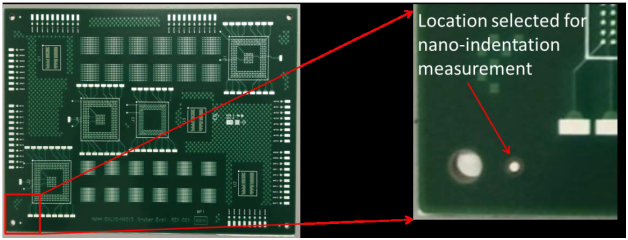

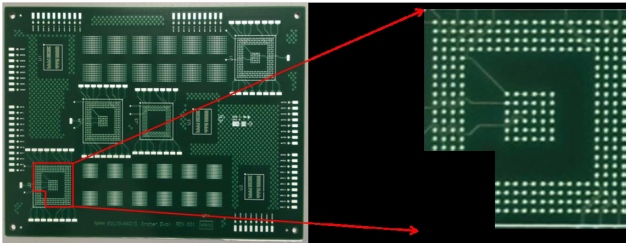

Два из трех образцов, протестированных в этом исследовании, не содержат свинца и отверждены фенольным отвердителем - это ламинаты E и F. Ламинат A, бессвинцовый ламинат с двойным отверждением, который постоянно превосходил другие материалы в восприимчивости к формированию кратера на КП и также был включен в анализ. Для оценки многослойных материалов образцы были вырезаны из испытуемых образцов, которые были разработаны и протестированы в предыдущем исследовании [2]. На испытательном образце были выбраны два места; одно место на поверхности, а другое в поперечном сечении. Рисунок на поверхности был отпечатан , как показано на рисунке 1. Открытая эпоксидка имеет аналогичную топологию поверхности и следы аналогичного химического воздействия (травители для меди и т. д.) как и контактная площадка BGA. На рис. 2 показана область, выбранная для исследования микрошлифа. Эта область включает контактные площадки BGA.

Рис. 1. Область, выбранная для исследования поверхности.

Рис. 2. Область, выбранная для исследования поперечного сечения.

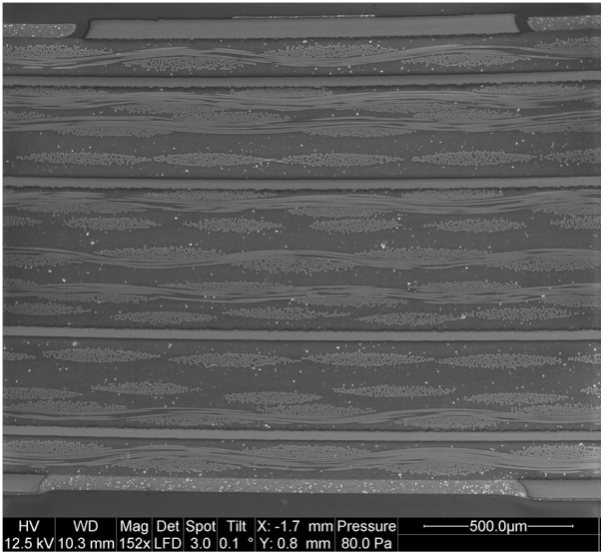

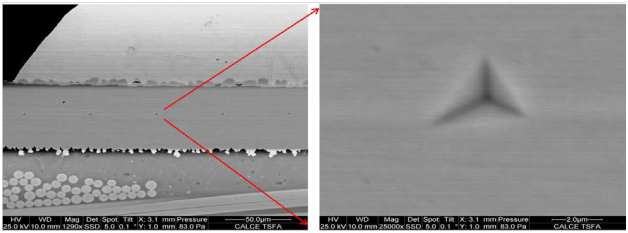

Рис 3 – Поперечное сечение образца.

Для исследования микрошлифов образцы были вырезаны, залиты эпоксидной смолой, отшлифованы и отполированы. На рис. 3 показано микрошлифы тестовых образцов с различными областями, которые представляют собой медную КП на эпоксидной смоле которая пропитала стекловолокно. Так как очень часто можно обнаружить зарождение и распространение трещины в ламинате под медной КП, эта область была выбрана так, чтобы исследовать механические свойства. Чтобы уменьшить разброс механических свойств, вносимый вдавливанием щупа образцы микрошлифов полировались до зеркального блеска. Одним из основных правил вдавливания щупа является «Правило 5 %», согласно которому шероховатость поверхности должна составлять 5 % от минимальной глубиной отпечатка ( для данного исследования минимальная глубина 500 нм). Поверхность образцов микрошлифов была плоской, чтобы избежать каких-либо отклонений при подготовке и тестировании. В случае образцов, которые были испытаны на поверхности реперной опоры, эта поверхность не была подготовлена металлографически, имела топологию из шероховатой меди, которая подвергалась непосредственному воздействию процессов травления меди, пайки и очистки. Они не соответствовали правилу 5%.

Тестовые платы были разделены на две группы: чистые платы без оплавления (в состоянии поставки) и платы после пяти оплавлений. Образцы проходили стандартный процесс оплавления при пиковой температуре 260 ºC ± 5 ºC в течение 10 секунд и времени остывания 62–69 секунд. Для печати припоя SAC305 использовался трафарет толщиной 5 mil.

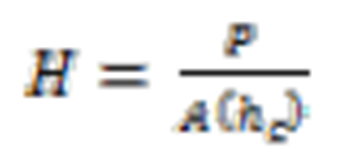

Измерение вдавливания.

Щуп вдавливания в сборе с модулем непрерывной жесткости (CSM) и наконечником Берковича использовали для исследования механических характеристик. После изготовления микрошлифов образцы были нанесены на медную КП и эпоксидный материал платы рядом с печатной платой на поверхность между наружным медным слоем и первым слоем стекла. Измерения механических свойств -- твердости и модуля Юнга — были получены с использованием традиционного подхода Оливера и Фарра [4].

В случае пирамидального щупа вдавливания, такого как наконечник Берковича, используемого в этом исследовании, скорость деформации при вдавливании представляет собой скорость нагружения деленная на усилие [5].

Образцы вдавливали при постоянной скорости деформации 0,05/ сек до глубины 500 нм при комнатной температуре. Не менее 5 раз испытания были реализованы на образце.

Результаты и обсуждение.

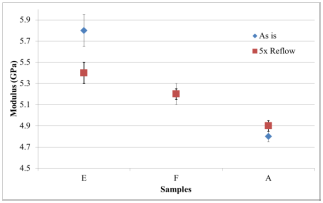

Из таблицы 3 видно, что значения модулей Юрга для образцов E и F выше чем для образца A. Образцы с фенольным отвердителем имеют более высокие модули – они более жесткие – чем образцы с дициклическим отвердителем. Также надо обратить внимание, что в значениях модулей для образцов A и F нет существенных изменений после оплавлений. Образец E содержит наполнитель и показал снижение механических свойств при оплавлении. Оказывается, наполнители могут оказывать влияние на механические свойства в процессе оплавления.

Таблица 3 - Механические свойства микрошлифов с оплавлением и без него.

| Модуль (ГПа) (GPa) | Твердость (ГПа) (GPa) | |||

| В состоянии поставки | После 5-ти кратного оплавления | В состоянии поставки | После 5-ти кратного оплавления | |

| E | ||||

| Эпоксидная смолa | 5,8± 0,3 | 5,4± 0,2 | 0,44 ± 0,02 | 0,43 ± 0,02 |

| Медная КП | 126,3± 3,8 | 131,9± 6,1 | 2,23 ± 0,04 | 1,78 ± 0,07 |

| F | ||||

| Эпоксидная смолa | 5,2± 0,2 | 5,2± 0,1 | 0,38 ± 0,1 | 0,39 ± 0,02 |

| Медная КП | 137,5± 12 | 133,3± 3,8 | 2,33 ± 0,33 | 1,89 ± 0,07 |

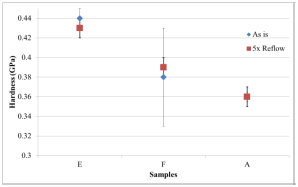

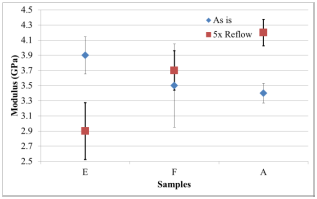

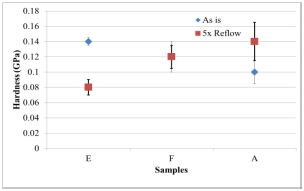

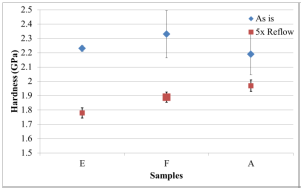

Поверхностные измерения, (см. таблица 4), показали более низкие значения этих механических свойств, чем измерения в поперечном сечении.

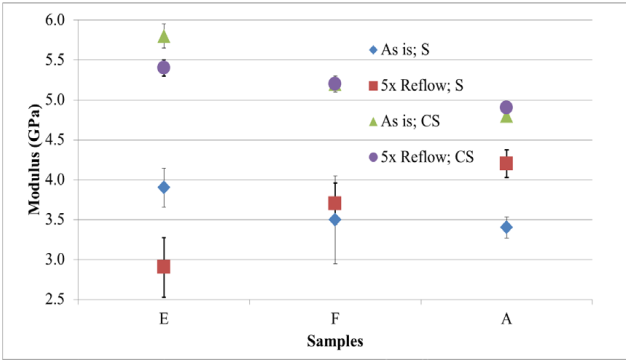

Тенденции одинаковы для измерений на поверхности и в микрошлифах: более высокие свойства у материала с фенольным отверждением. Результаты более наглядно показаны на рис. 7. Относительная шероховатость поверхности способствует большим изменениям измерений по сравнению с измерениями микрошлифов.

Таблица 4. Механические свойства поверхности ламината с оплавлением и без него.

| Модуль (ГПа) (GPa) | Твердость (ГПа) (GPa) | |||

| В состоянии поставки | После 5-ти кратного оплавления | В состоянии поставки | После 5-ти кратного оплавления | |

| E | 3,9 ± 0,49 | 2,9 ± 0,65 | 0,14 ± 0,01 | 0,08 ± 0,02 |

| F | 3,5 ± 1,11 | 3,7 ± 0,52 | 0,12 ± 0,04 | 0,12 ± 0,03 |

| A | 3,4 ± 0,26 | 4,2 ± 0,35 | 0,10 ± 0,03 | 0,14 ± 0,05 |

Процесс отверждения используется производителями для улучшения сшивания молекул эпоксидной смолы; два наиболее распространенных отвердителя дициандиамид и новолак фенола (фенольный). Известно также, что существует слабая корреляция между сшивкой термореактивного материала и модуля Юнга [6] при температуре стеклования, но в данной работе показано, что эпоксидная смола, отвержденная фенольным агентом, имеет более высокий модуль упругости, что указывает на более жесткий материал. Это может быть связано с молекулярной структурой эпоксидной смолы после отверждения.

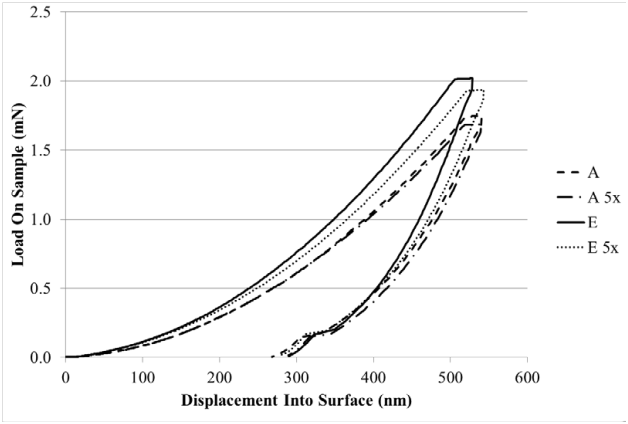

На рис. 4 представлены кривые нагрузки и смещения для образцов А и Е, где внедрение щупа проникло до 500 нм, с определенной скоростью.

Рис. 4 – Кривая зависимости нагрузки от смещения для эпоксидных материалов.

Рис. 5 – Механические свойства эпоксидного материала в микрошлифах.

Рис. 6 – Механические свойства эпоксидного материала на поверхности.

Рис. 7 – Сравнение модулей между образцами A и E в разных местах, на поверхности (S) и в микрошлифах (CS).

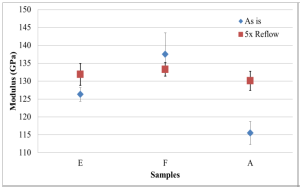

Рис. 8 – Механические свойства медных контактных площадок.

На рисунке 8 показаны модуль Юнга и твердость на медных КП образцов E, F и A. Измерения на медных КП показывают некоторое изменение после оплавления. Модуль Юнга меди в плате, после отверждения был значительно ниже, чем после оплавления, и ниже, чем у образцов, отвержденных фенолом. Для всех образцов твердость значительно снизилась после оплавления. Авторы предполагают, что изменение механических свойств медных КП происходит из-за параметров обработки ламината, которая происходит при более низкой температуре для ламината А. Эти изменения могут повлиять на надежность и требуют дополнительного изучения.

Рис. 9. Оттиск наконечника Берковича на медной КП.

Заключение и выводы.

В этой статье представлены первоначальные результаты исследования склонности к образованию кратеров на КП с механическими свойствами ламинированных материалов с помощью внедрения пирамидального щупа. Этот метод позволяет проводить исследования в слое смолы, где возникают трещины. Механические измерения свойств в микрошлифах были выше, чем те, которые были сделаны для смолы на поверхности, возможно, из-за шероховатость поверхности. Оба места измерения показали одинаковые тенденции. Было обнаружено, что ламинаты с фенольным отверждением, как и ожидалось, имеют более высокую жесткость и твердость, чем ламинат с двойным отверждением.

Образец с наполнителем показал снижение модуля Юнга после оплавления, что позволяет предположить, что наполнитель имеет влияние на изменение твердости. Отсутствие замены материала без наполнителя не позволяют правильно оценивать результаты испытаний на склонность к образованию кратеров на КП но по ожидаемому опыту: это может увеличивать восприимчивость к оплавлению.

Измерения на медной КП показали, что твердость уменьшается после оплавления для всех образцов. Полученное значение модуля Юнга для образца, двойного отверждения, было значительно ниже, чем для бессвинцовых ламинатов, и увеличилось после оплавления. Это изменение может повлиять на надежность. Не похоже, чтобы модуль Юнга или твердость напрямую коррелировали с восприимчивостью к формированию кратеров на КП , хотя дополнительные исследования были бы полезны. Влияние процессов ламинирования и оплавления на свойства материала требуют дополнительного исследования.

Это исследование демонстрирует, что вдавливание пиромидальным щупом является методом быстрой оценки механических свойств ламината. Эта работа позволяет получить значения модуля Юнга и твердости печатной платы в состоянии поставки и после процесса оплавления. Попробуйте найти корреляцию между этими механическими свойствами и образованием кратеров на КП.

Использованная литература.

- [1] М. Мейлунас и М. Ансельм, «A.R.E.A. - Стойкость к образованию кратеров на КП из ламината с низкими потерями», в материалах международного SMTA 2014, стр. 401–405.

- [2] Вонг, Бун-Сан и Джули Силк, «Восприимчивость к образованию кратеров на КП», в материалах международного SMTA , 2012.

- [3] Вонг, Бун-Сан, Ричард Нордстром и Джули Силк, «Восприимчивость к образованию кратеров на КП с акустической эмиссией», в материалах IPC/APEX 2014, 2014 г.

- [4] В. Оливер и Г. Фарр, «Усовершенствованный метод определения твердости и модуля упругости с использованием нагрузки и экспериментов по вдавливанию с определением смещения», J. Mater. Рез., том. 7, нет. 6, 1992.

- [5] Б. Лукас и В. Оливер, " Ползучесть при вдавливании на чистом индии", Metall. Матер. Транс. А, том. 30, март 1999 г.

- [6] Т. Камон и Х. Фурукава, Эпоксидные смолы и композиты (часть IV), том. 80. Берлин, Гейдельберг, 1986 год.