- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

Анализ проектных переменных процесса термоформования, влияющих на характеристики печатных проводников.

Гилл М., Грюнер А.*, Галиб Н., Сассман М., Авуту С., Уэйбл Г., Рихштейн Дж. Джабил. Санкт-Петербург, Флорида. *Вена, Австрия.

(Gill M., Gruner A.*, Ghalib N., Sussman M., Avuthu S., Wable G, Richstein J. Jabil. St Petersburg, Florida. *Vienna, Austria.)

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

АННОТАЦИЯ

Одним из конкретных рынков, представляющих интерес для развивающейся печатной электроники, является технология In Mold Label ((IML). IML используется во многих потребительских товарах и бытовой технике. В сочетании с электроникой In Mold Electronics (IME) эта технология добавляет новые привлекательные функциональные возможности продукта. Многие из этих продуктов имеют многомерные характеристики и поэтому требуют процессов термоформования для подготовки этикеток перед их формованием. Хотя термоформование не является новым методом IML, добавление печатных электронных функциональных проводников недостаточно документировано. Опубликованных работ по характеристикам печатных плат , которые могли бы способствовать улучшению конструкции продуктов IME и взаимодействию конструкции в процессе термоформования мало или совсем нет. Общий полный факторный план экспериментов (DOE) использовался для анализа электрических характеристик системы с проводящими серебряными чернилами на поликарбонатной подложке. Интересующие переменные включают ширину трассы, её высоту и радиусы как верхней, так и нижней кривизны . Вставки для инструментов для термоформования были изготовлены для восьми комбинаций этих переменных. Каждый образец имеет одну контрольную и две сформированные полоски. Были проведены электрические измерения напечатанных дорожек на полимерных листах до и после формования с помощью специального приспособления для оценки влияния на сопротивление. Важными параметрами конструкции оказались высота и нижний радиус , при этом увеличенная высота и меньшие радиусы кривизны дна способствуют ухудшению сопротивления цепей. В оцененных диапазонах верхний радиус кривизны не оказал влияния на сопротивление цепи. Присутствовало взаимодействие, демонстрирующее, что параметры конструкции схемы и термоформования необходимо изучать как единую систему. Несмотря на то, что была получена значительная информация, влияющая на разработку продукта, будет проведена дальнейшая работа по оценке различных чернил и материалов подложек, переменных процесса и их роли в IME.

ВВЕДЕНИЕ

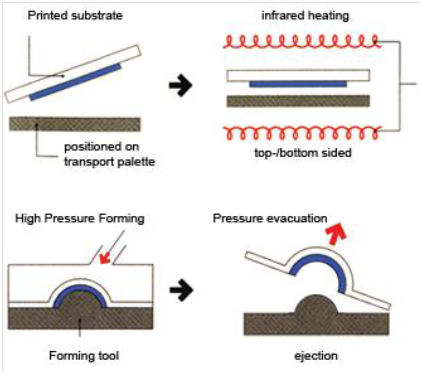

Печатная электронная технология — это процесс аддитивной печати, при котором создается электронная схема путем нанесения одного или нескольких слоев проводящих чернил на подложку. В качестве подложки можно выбрать подходящие растягивающиеся пластиковые пленки. Дополнительные функциональные чернила могут быть напечатаны на схемах для пассивных и активных компонентов, таких как резисторы, изоляторы, а также для защиты схемы при эксплуатации у конечного пользователя. Печатная схема зависит от тог где она используется и может варьироваться от простых пассивных до сложных многослойных структур. Печатная электроника, напечатанная в пресс-форме, — это новая технология, расширяющая возможности интеграции электроники в условия, которые исторически были невозможны при использовании традиционной технологии печатных плат. Термоформование — это процесс, использующий тепло и вакуум или высокое давление газа для формирования размягченной термопластической пленки на оправке желаемой формы и размера (рис. 1) [1]. Пленка помещается на инструментальную пластину, транспортируется в камеру, которая затем нагревается. Вакуум или давление газа прижимают размягченную пленку к инструментальной вставке, чтобы она приняла нужную форму. Хотя это широко используемая технология формования термопластов для упаковки, бытовой техники и потребительских товаров, интеграция печатной электроники в процесс термоформования возникла относительно недавно. Влияние процесса термоформования на производительность и ограничения печатных электронных схем, а также соответствующие рекомендации по проектированию продуктов и процессов до конца не изучены.

Печатная подложка ИК нагревание

Установка на транспортную пластину Верхняя\нижняя сторона

Формование высоким давлением Снятие давления

Формующий инструмент Удаление

Рис. 1. Схема процесса термоформования (вверху) и инструментальной плиты (внизу).

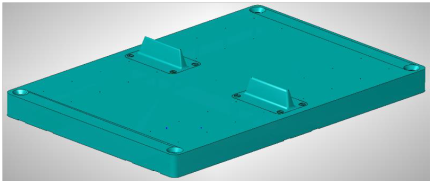

Рис. 2. Моделирование испытательного образца, изготовленного методом термоформования.

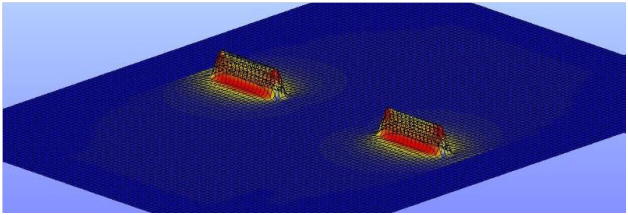

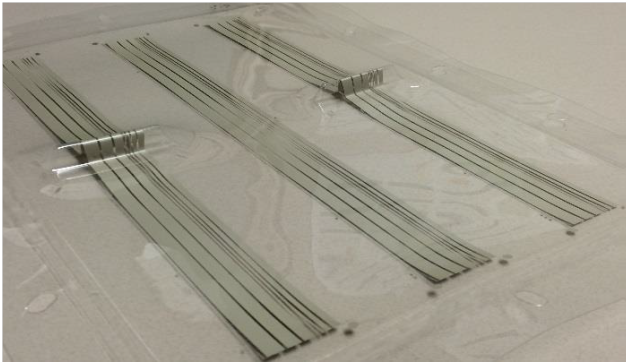

Рис. 3. Тестовый образец, изготовленный методом термоформования.

Рис. 4. Расчетные параметры, изученные на испытательном образце.

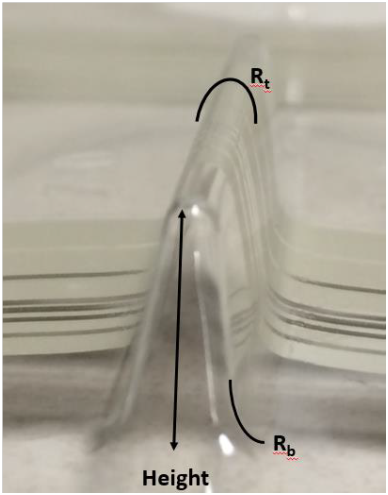

Высота Rt (верхний радиус) Rb (нижний радиус)

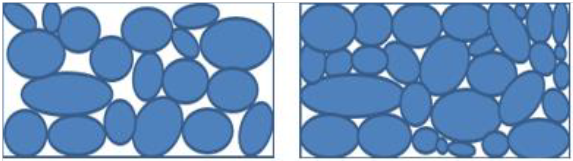

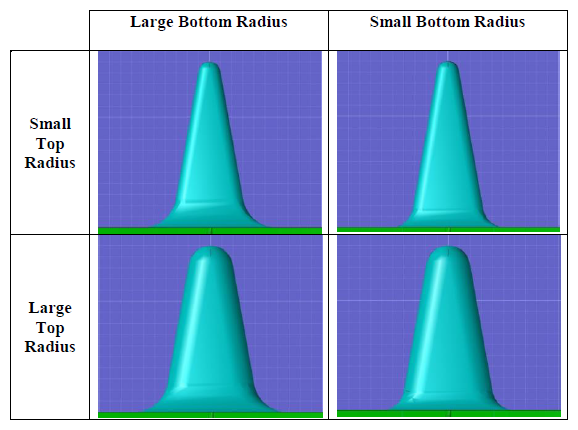

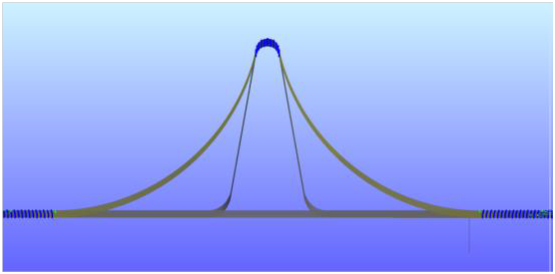

Процесс формования перемещает материал подложки и создает зоны высокого напряжения внутри подложки, поскольку она вынуждена прилегать к оправке, что потенциально оказывает неблагоприятное воздействие на характеристики печатных проводников и их механическую целостность (рис. 2). По мере деформации подложки проводящие частицы отделяются и сжимаются, что влияет на проводимость. Это изменение может быть значительным в некоторых областях, где нарушение непрерывности может привести к частичному или катастрофическому отказу. В этом исследовании основное внимание уделяется трем наиболее вероятным параметрам конструкции, которые могут отрицательно повлиять на характеристики схемы: высота формования, верхний радиус (Rt) и нижний радиус (Rb) (рис. 3 и 4). Экспериментальный дизайн был завершен оценкой воздействия на печатные электронные проводники пяти различных ширин на сменных оправках в инструменте для термоформования. Результаты этих исследований предоставят разработчику продукта первоначальные рекомендации о том, как компенсировать ожидаемое ухудшение электропроводности в результате термоформования, сводя к минимуму дорогостоящее прототипирование и итерации проектирования. Концептуально, разработчик в конечном итоге получит доступ к всей необходимой информации для проектирования электронных схем, подходящим наборам материалов, взаимосвязям между геометрией и проводимостью электронных проводников и их механическими свойствами в приемлемых пределах термоформования. Оценка этих термоформованных электронных дорожек сопряжена с некоторыми интересными проблемами и возможностями, поскольку существуют серьезные различия между термоформованными печатными электронными дорожками и традиционными электронными дорожками на МПП (PCBA) на основе меди. При оценке этих образцов необходимо сделать несколько предположений. Когда изделие подвергается термоформованию, материал не имеет одинаковой деформации по всей длине дорожки. Проверки для исследования изменений по площади поперечного сечения сложно рассчитать по всей трассе. Очень сложно измерить изменения размеров напечатанных дорожек во всех трех измерениях, если предположить отсутствие других факторов, влияющих на производительность, таких как точечные отверстия в полимере или различное распределение проводящих частиц в напечатанной дорожке. Для протекания тока частицы должны соприкасаться друг с другом, но это не массивный медный провод, где допустимо предположить сплошную площадь поперечного сечения. В печатной электронике известно, что «твердая» часть дорожки на самом деле более пористая, а часть дорожки составляет непроводящая полимерная связка (рис. 5) [2]. Другими способствующими факторами, не исследованными здесь, являются структура полимера, возникшая в результате обработки сырья, различные молекулярные структуры чернил и методы обработки подложек, варьирующиеся от поставщика к поставщику, а также различные упругие свойства материалов. Например, внутри материала аморфная и кристаллическая структура могут создавать области с разными внутренними напряжениями, которые могут влиять на то, как материал вытягивается во время термоформования. Различные чернила имеют разное содержание твердых веществ, а также разную форму и размер частиц с разным распределением. На это может влиять однородность чернил из-за смешивания. Это может повлиять на то, насколько хорошо чернила могут проводить электричество до и после формования.

Рис. 5. Проводящие частицы разных форм и размеров, распределенные по проводнику. Левое изображение показывает высокую пористость, меньший контакт между частицами, что приводит к более высокому сопротивлению. На правом изображении показан проводник с более высокой плотностью, близкой к традиционному проводнику на жесткой печатной плате с более низким сопротивлением.

Обсуждение методологии.

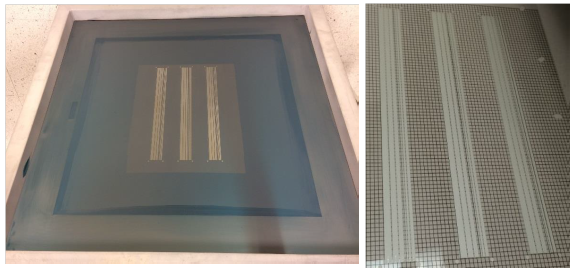

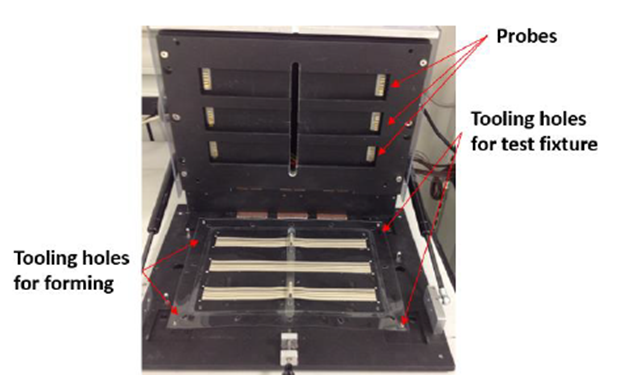

Испытательный образец содержал три полосы по восемь параллельных проводников на образец. Каждый проводник имел разную ширину: от 5700 мкм до 150 мкм (рис. 6). Основная зависимость электрического сопротивления от ширины проводника должна представлять собой обратную параболическую кривую. Поскольку сопротивление обратно пропорционально площади, но длины одинаковы, эти значения нельзя сравнивать напрямую. Цель заключалась в том, чтобы установить нижний предел ширины проводника, при котором дорожка могла бы быть надежно напечатана с использованием выбранного набора материалов и трафаретом. Постоянное качество отпечатков было получено на ширинах вплоть до 1700 мкм, что позволило включить в эксперимент пять ширин проводников. Сменная оправочная часть ДОЭ представляла собой полный факториал, включающий три переменные на двух уровнях высоты: радиусах Rt и Rb (табл. 1). Для завершения исследования потребовалось восемь различных оправок. С учетом пяти ширин проводников общий полный факторный эксперимент состоял из 40 испытаний. Все параметры печати, сушки и формирования оставались постоянными. Специальное приспособление для проверки позволило проверять проводники в одном и том же месте (рис. 7). Для сбора данных о сопротивлении проводников использовался программируемый 6,5-разрядный мультиметр. Каждый проводник на всех образцах измерялся три раза, в результате чего было получено 600 данных. Понимание влияния ключевых переменных процесса термоформования на электрические свойства может помочь проектировщикам выбрать подходящую ширину проводника для заданной геометрической формы продукта. То, как процесс формирования влияет: на площадь поперечного сечения проводника, распределение частиц, их плотность и механическую целостность проводника, напрямую влияет на электрические характеристики и может определять дизайн изделия. В случае более сложных форм и конструкций термоформованных изделий несколько сегментов проводников могут изменять электрические характеристики электрической цепи.

Таблица 1. Факторы планирования экспериментов (DOE), количество уровней и параметры

| Фактор | Число уровней | Параметры уровня |

| Ширина трассы | 5 | X, X+1, X+2, X+3, X+4 |

| Высота | 2 | Н, Н+1 |

| Верхний радиус | 2 | T, T+1 |

| Нижний радиус | 2 | B, B+1 |

Рис. 6. Трафарет тестируемого образца (слева) и распечатанный вариант (справа).

Базы для формующего инструмента Пробники

Рис. 7. Специальное электрическое испытательное приспособление для измерения сопротивления.

Полученные результаты.

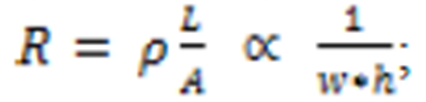

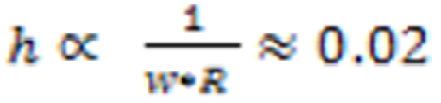

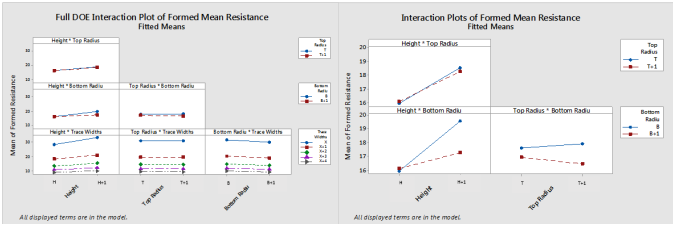

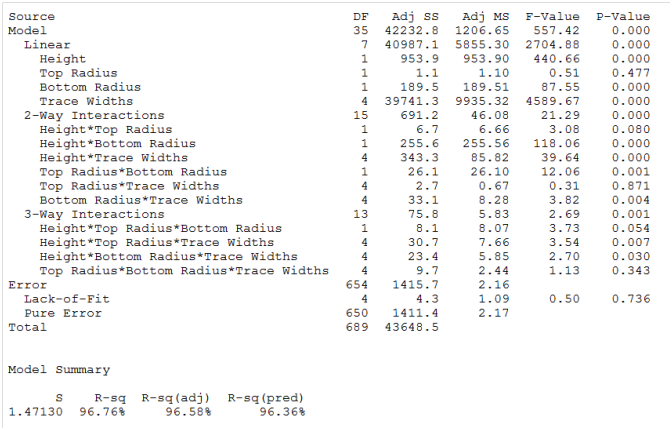

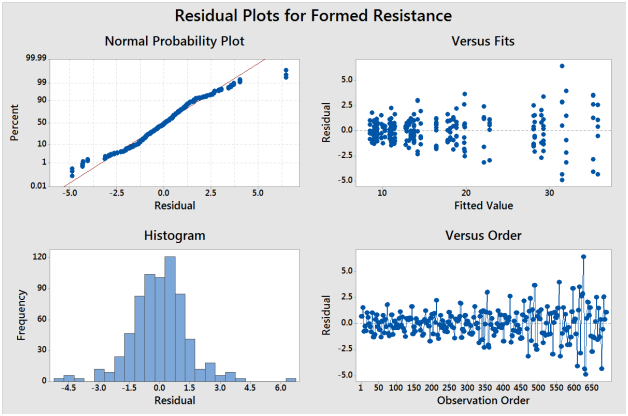

Измерения сопротивления проводились до и после формирования, чтобы оценить изменения сопротивления, возникающие в процессе термоформирования. Значимыми факторами DOE были высота, нижний радиус и ширина проводника, тогда как верхний радиус оказался несущественным. Rsq для модели анализа составил 96,76 процента, скорректированный Rsq — 96,58 процента, а прогнозируемый Rsq — 96,36 процента. См таблица 2 в Приложении. Остаточные графики также включены для справки в Приложение (Рисунок 14). Факториальный график отображает значимость высоты, нижнего радиуса и ширины сформированных проводников (рис. 8). Верхний радиус как основной фактор не оказал никакого влияния. Форма проводника имеет параболический тип. Нормализация сопротивления в предположении, что дорожки имеют постоянное удельное сопротивление и длину, а площадь равна wхh.

• где (w = ширина, h = высота).

Уравнение для h с помощью.

Средний параметр высоты для всех проводников.

• Значение h не считается эквивалентной физической наблюдаемой высотой — оно указывает на равномерное осаждение чернил.

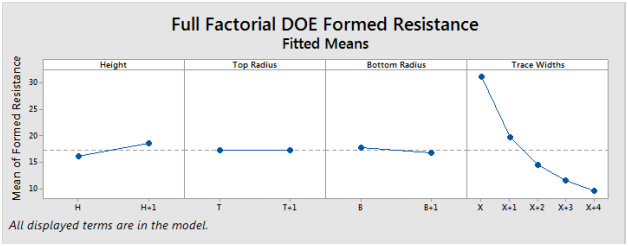

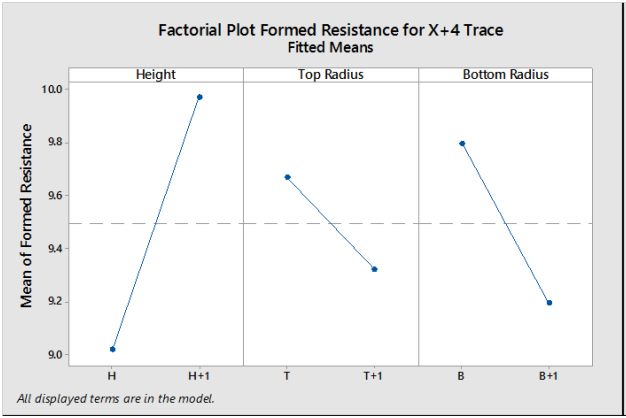

Дисперсионный анализ (ANOVA) проводился отдельно для каждой ширины проводников, чтобы убедиться, что все тенденции для каждого проводника совпадают с общей моделью. Среднее сопротивление проводника при увеличенной высоты формовки составило 2,5 Ом, верхний радиус формовки оказал незначительное влияние, а нижний радиус формовки оказал сильное влияние, уменьшив среднее сопротивление проводника на 1,5 Ом (рис. 9). Различия в наклонах на графиках указывают на конструктивное взаимодействие между высотой и нижним радиусом, высотой и шириной проводника, а также верхним и нижним радиусом (рис. 10 и 11). Факторами, которые не влияли, являются верхний радиус /ширина проводника и верхний радиус /высота.

Рис. 8. Факторный график DOE постформированного среднего сопротивления (Ом) для полной конструкции.

Рис. 9. Факторный график DOE среднего сопротивления после формирования (Ом) для ширины дорожки X + 4 мм.

Рис. 10 и 11. Графики взаимодействия для постформированного среднего сопротивления (Ом) (слева) и полного факториала DOE (справа) для X+4 мм.

Рис. 12. Квадрантная фигура четырех различных поперечных сечений термоформованных деталей.

Рис. 13. Наложение форм разного нижнего радиуса, больший нижний радиус подвергается меньшему удлинению.

Обсуждение.

При термоформовании концентраторы напряжений в области деформации изменяются в зависимости от некоторых из этих доминирующих геометрических переменных (рис. 12). Больший верхний радиус ограничивает движение материала, которое может распределяться вдоль боковой поверхности во время процесса формовки, что приводит к меньшей толщине стенки. В сочетании с меньшим нижним радиусом, что требует большей длины формования, материал становится еще тоньше (рис. 13). Это может увеличить вероятность растрескивания проводников, что приведет к катастрофическому отказу электрических характеристик. Чем больше требуемая высота вытягивания для соответствия конструкции продукта требованиям, тем более восприимчивыми станут проводники к описанным выше отказам. Электропроводность отпечатанного проводника зависит от противодействующих механизмов. Суммарный эффект будет определять электропроводность. Негативный эффект от удлинения из-за разделения частиц можно компенсировать сжатием за счет давления и тепла, которое увеличивает контакт между частицами.

Выводы.

Как и ожидалось, существует параболическое среднее изменение сопротивления в зависимости от ширины дорожки. В этом исследовании не учитывались изменчивость и форма чернильного отпечатка, которые могли привести к другим отклонениям. Чем шире дорожки, тем меньше высота влияет на электрические характеристики. Чем острее нижний радиус , тем большее напряжение возникает и увеличивается вероятность разрывов проводников. Верхний радиус не оказал влияния на изменения сопротивления после формирования в исследованном диапазоне в качестве основного фактора. Между проектными переменными существовало множество взаимодействий. При меньшей высоте этот радиус не имел влияния. Однако по мере увеличения высоты это вызывало большую разницу в сопротивлении. Это отражается на конструкции изделия и электрических эксплуатационных ограничениях. Это исследование охватило ограниченный диапазон различных радиусов, однако дополнительные исследования этих факторов будут включены в последующие исследования. Будущие исследования будут более подробно рассматривать взаимодействия, чтобы определить потенциальные компромиссы в дизайне и функциональности продукта.

Краткое содержание.

Этот эксперимент дает представление о будущих принципах проектирования и интеллектуальной собственности (ИС) при производстве печатной электронной продукции. Проект представлял собой 40 экспериментов, в которых исследовалось влияние различных переменных конструкции: высоты, кривизны и ширины печатных дорожек. Наблюдения и данные этого полного факториала (DOE) позволяют предположить, что существует множественное взаимодействие параметров. Основное взаимодействие, по-видимому, заключается в нижнем радиусе и величине усилия деформации, которые влияют на электрические характеристики. Согласно таблице ANOVA, высота и ширина трассы, высота и верхний радиус также вносят значительный вклад. Проводятся дополнительные работы по анализу деформации сетчатых узоров. Будущая работа будет включать в себя различные варианты конструкции и более глубокое изучение дополнительных наборов материалов.

Благодарности.

Особая благодарность Дугу Гринфилду за его наставничество и руководство на протяжении всего анализа исследования.

Мы хотели бы поблагодарить других заслуживающих внимания авторов, Джорджа Окса и Джину Клиффорд, за их драгоценное время и усилия по предоставлению отзывов.

Мы благодарим нашего уважаемого стажера Николаса Конде за помощь в сборе сотен данных для анализа.

Литература.

- [1] Технология форм Ниблинга. С 12.06.2009. Федеративная Республика Германия: Niebling Form Technologie; [по состоянию на 6 июня 2016 г.].

- [2] Банфилд, Д. 2000. Понимание и измерение электрического сопротивления проводящих чернил и клеев. Журнал SGIA (выпуск за июнь 2000 г.). [По состоянию на 27 сентября 2016 г.].

Приложение.

Таблица 2 Таблица ANOVA.

Рис. 14. Графики загрязняющих остатков для полного факториала DOE.