- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Главный технолог

- Технологии производства

- Консультации

- Контакты

RoHS: 10 лет спустя – проблемы коррозии ИТ-оборудования остаются.

Кристофер Мюллер, Пурафил Инк., Доравилл, Джорджия. (Christopher Muller, Purafil Inc., Doraville, GA.)

Авторский перевод ЛЕЙТЕСА ИЛЬИ, гл.технолога ООО РТС Инжиниринг.

АННОТАЦИЯ

Директива Европейского Союза RoHS вступила в силу в 2006 году, и из шести материалов, ограниченных в использовании, исключение свинца из электронные устройства потребовали больше всего усилий при разработке и оказало наихудшее влияние на надежность оборудования. Главный минус влияния оказала хрупкость бессвинцовых припоев, пришедших на смену любимому в отрасли пластичному эвтектическому сплаву Sn-Pb. Другим стал неожиданное появление ползучей коррозии на печатных платах с использованием альтернативных вариантов финишным покрытием поверхности печатных плат. Вместе с внедрение RoHS, миниатюризация схем, расширение рынков в развивающихся странах с высоким уровнем серосодержащих газовых загрязнений, а также тенденция к энергосбережению за счет использования естественного воздушного охлаждения привели к увеличение количества отказов оборудования, связанных с коррозией, а также связанных с загрязнением твердыми частицами и газами.

ИТ-индустрия приняла двойной подход к устранению этих сбоев:

(1) сделав продукцию более устойчивой к загрязнению. и высокий уровень влажности;

(2) за счет лучшего понимания допустимых уровней загрязнения, температуры и влажности, при которой ИТ-оборудование может надежно работать.

Кроме того, было выявлено множество точек в цепочке поставок, где может возникнуть коррозия или могут не быть обнаружены эти эффекты при тестировании или проявиться до доставке конечному пользователю. Отказы на этом этапе могут быть связаны с совокупным эффектом многочисленных «микросбоев», возникающих во всей цепочке поставок. Однако то, что остается наиболее частыми это отказы продукции в результате воздействия повышенных уровней загрязняющих веществ и недостаточного контроля окружающей среды на производстве. Результатом является анализ рабочей среды, которая не соответствует действующим гарантиям производителей, которые были введены в действие после внедрения RoHS. В этой статье будут описаны распространенные виды отказов оборудования, связанных с коррозией, за последние 10 лет действия, предпринятые для повышения надежности продукции, понимания роли, которую играет загрязнение, и средства устранения его пагубных последствий. Дело также будет представлено для экологического мониторинга в различных точках цепочки поставок и улучшенной очистки воздуха для тех помещений, которые не соответствуют требованиям качества воздуха готовых устройств. Будут представлены данные, которые подчеркнут необходимость оценки качества воздуха на производственных объектах, где требуется повышенная очистка воздуха, а также преимущества создания постоянной программы мониторинга воздуха в режиме реального времени для обеспечения соответствия спецификациям качества воздуха и гарантиям требования потребителя.

ВВЕДЕНИЕ

Физическая среда, окружающая печатную плату (PCB), определяется температурой, влажностью, газообразными свойствами и загрязненим воздуха твердыми частицами.

Факторы окружающей среды могут привести к выходу из строя печатных плат двумя способами:

во-первых, из-за разрыва электрических цепей, которое может возникнуть в результате коррозии, например, коррозии серебряных выводов в компонентах поверхностного монтажа;

во-вторых, КЗ могут быть вызваны

- (а) ползучей коррозией меди,

- (б) электрохимическими реакциями, такими как миграция ионов и катодно-анодные реакциях;

- (c) осевшими гигроскопичными загрязнениями твердыми частицами, снижающими сопротивление поверхностной изоляции между близко расположенными элементами на печатных платах [1].

В 2006 году директива Европейского Союза RoHS [2], запрещающая использование свинца в припоях, привела к изменениям впокрытиях печатных плат и исключению свинца из припоев, однако эти изменения резко увеличили частоту отказов печатных плат из-за коррозии серы. За последнее десятилетие производители ИТ-оборудования и оборудования для передачи данных научились делать свое оборудование более надежным исключая эти два вида отказов, которые происходят преимущественно в регионах с повышенным уровнем содержания серы [3]. Тем не менее, даже несмотря на то, что эти производственные изменения широко внедряются, частота отказов по-прежнему остается высокой, выше, чем в эпоху до появления RoHS. Печатные платы (PCB) по-прежнему страдают от повреждений, связанных с коррозией, по ряду причин. Механизмы, включающие разрывы цепей из-за коррозии металлических выводов на компонентах поверхностного монтажа; короткие замыкания за счет катодно-анодной коррозии и миграции ионов; и короткие замыкания из-за ползучей коррозии. Изменения в проектировании и эксплуатации центров обработки данных вызвали новые проблемы в отношении оборудования, а именно его надежности и времени безотказной работы.

Эти опасения связаны с

1) использованием повышенных температур и уровней влажности внутри центров обработки данных;

2) использования 100% наружного воздуха вместо механического охлаждения (т.е. естественного охлаждения).

Производители, прибегающие к более широкому использованию прямого испарительного воздушного охлаждения для снижения энергопотребления, сталкиваются с отказами печатных плат имеющими все чаще периодические сбои из-за пыли, выходящей из охлаждающей воды. Хотя отказы готовой коммерческой и промышленной продукции стали более заметными, вклад отказов от коррозия, накопленные по всей цепочке поставок, только начинают рассматриваться как вероятный путь распространения электронного оборудования. Сюда входят все этапы производственного процесса от производства полупроводников до окончательной сборки устройства. Есть подозрение, что многие продукты, например, серверы и жесткие диски, используемые в оборудовании ИТ/передачи данных, уже могут быть предрасположены к коррозионным отказам из-за плохих производственных условий, который будет обсуждаться позже в этой статье.

Ползучая коррозия.

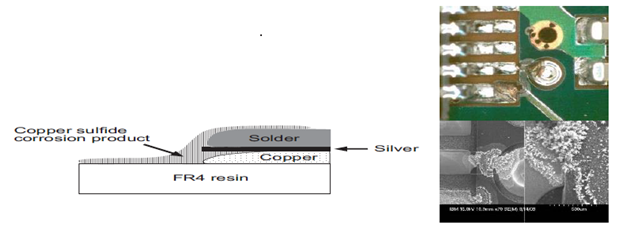

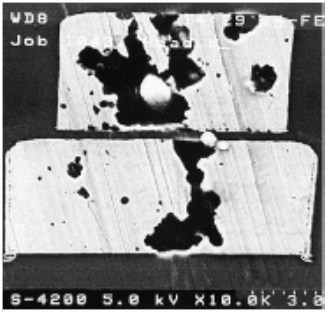

Среди различных видов разрушения коррозия ползучести является доминирующим механизмом разрушения, связанного с коррозией. Ограничение содержания металлического свинца в печатных платах вынудило использовать поверхностные покрытия, такие как органические консервант для пайки (OSP), иммерсионное серебро (ImAg), иммерсионное никель-золото (ENIG), иммерсионное олово (ImSn) и различные другие покрытия для улучшения паяемости печатных плат. Некоторые из этих покрытий сделали печатные платы склонными к коррозионным разрушениям в агрессивных средах с высоким содержанием серосодержащих загрязнений [4-7]. Ползучесть коррозии показана на рисунке 1. Это явление при котором твердые продукты коррозии (обычно сульфиды и хлориды) мигрируют по поверхности без воздействия электрического поля и замыкания соседних элементов на печатную плату. Ползучесть коррозии носит поверхностный характер и возникает на поверхностях только при выполнении двух предварительных условий:

- места образования продуктов коррозии и

- поверхности для поддерживания коррозии образующегося продукта [8-10].

Рис. 1: Схематическая коррозия ползучести в поперечном сечении.

Цветное изображение ползучести коррозии приведено вверху справа, а сканирующая электронная микрофотография - справа внизу [11]. Например, для печатных плат с покрытием ImAg и Cu, и Ag будут легко корродировать с образованием сульфидов на медных площадках с покрытием ImAg. Однако если окружающая поверхность (например, чистая поверхность FR-4 и паяльной маски) не поддерживает расползание сульфидов, продукт коррозии останется на площадке, где он образовался. Никакой ползучей коррозии не произойдет. С другой стороны, если окружающая поверхность загрязнена паяльной маской, может возникнуть ползущая коррозия. Обычно считалось, что высокая относительная влажность увеличивает склонность к ползучей коррозии, так же она увеличивает коррозию большинства металлов. Но оперативная группа iNEMI ползучести на печатных платах провела испытания на влияние относительной влажности и показала, что ползучая коррозия может возникать при уровне относительной влажности составляющей всего 15 % для печатных плат, с покрытием ImAg. С другой стороны, в этих тестовых запусках с покрытием ENIG печатные платы подвергались ползучей коррозии при высокой влажности в диапазоне 74-80%, а готовые платы OSP не подвергались ползучей коррозии при высокой влажности в диапазоне 74-80% при любой влажности [11,12]. Администраторы центров обработки данных не могут просто снизить относительную влажность, чтобы уменьшить ползущую коррозию без необходимости выполнять дорогостоящий этап газофазной фильтрации воздуха для удаления серосодержащих газообразных загрязнений. Таким образом, решением проблемы ползучей коррозии является использование покрытия, устойчивого к ползучей коррозии, такого как OSP или ImSn, а также обеспечить соответствие воздуха в центре обработки данных уровню G1 по стандарту ANSI/ISA 71.04-2013. [13]. Приемлемое качество воздуха должно быть таким, чтобы скорость коррозии по меди и серебру была менее 300 Å и 200 Å/месяц соответственно.

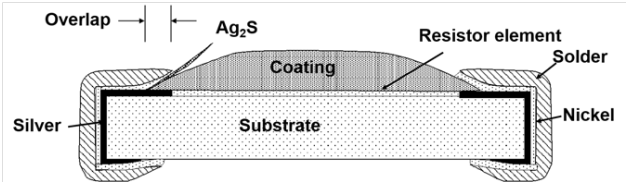

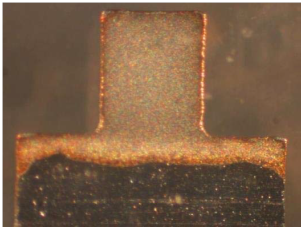

Коррозия резисторов поверхностного монтажа [14].

Еще одним механизмом отказа, доминирующим в последнее десятилетие, был электрический разрыв на резисторах поверхностного монтажа из-за коррозия серебряных выводов в средах с высоким содержанием серосодержащих газов. Резисторы для поверхностного монтажа, показанные на рисунке 2, представляют собой сборки материалов с очень разными температурными коэффициентами расширения (TCE). Изменения температуры вызывают механическое напряжение резисторов, ослабляя и растрескивая соединения на границах материала, через которые серосодержащие газы могут проникнуть на серебряные выводы. Образующийся таким образом сульфид серебра имеет более высокий объем, чем серебро, из которого он был получен. Возникающее в результате внутреннее механическое напряжение еще больше усиливает формирование трещин между материалами увеличивающее скорость проникновения серосодержащих газов. Таким образом, возникает положительная обратная связь по коррозии, приводящая к локализованному повреждению серебряной КП, приводящей к электрическому обрыву. Неисправность можно избежать, используя резисторы, имеющие несколько слоев пассивации, защищающих лежащую под ним серебряную металлизацию на КП. Кроме того, качество воздуха в может поддерживаться на уровне G1 стандарта ANSI/ISA 71.04-2013.

Рис. 2: (Вверху) Схема резистора для поверхностного монтажа в поперечном сечении. (Внизу слева) Вид сверху на проржавевший блок резисторов; (Внизу посередине) Корродированный резистор поверхностного монтажа в поперечном сечении; (Внизу справа) корродированный резистор, на котором видны иглы сульфида серебра, растущие из резистора.

Прямое испарительное воздушное охлаждение и экономайзеры на воздушной стороне.

С ростом использования экономайзеров на воздушной стороне и прямого испарительного охлаждения воздуха контроль относительной влажности в центрах обработки данных становится вялым и склонным к превышению рекомендованного ASHRAE предела относительной влажности в 60% [13]. Воздушная сторона экономайзеры позволяют подавать наружный воздух в центры обработки данных, когда наружный воздух прохладный, экономя потребляемую энергию компрессора. для кондиционирования воздуха в помещении. Воздухоохладители прямого испарения продувают воздух через завесу водяного тумана, охлаждая воздух за счет скрытая теплота испарения воды. Оба эти метода управления воздухом в центрах обработки данных подвергают оборудование высоким нагрузкам. влажность, что может привести к увеличению случаев коррозии. Распространенный вид неисправности, который может возникнуть при высокой влажности. Условиями являются электрические короткие замыкания из-за миграции ионов серебра.

Ионная миграция [14,15].

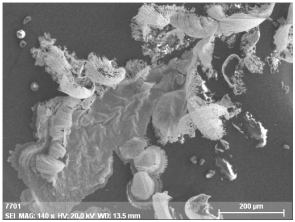

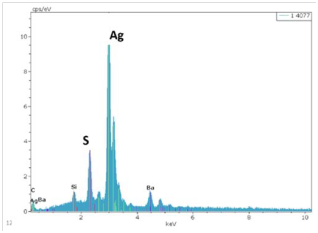

В условиях высокой относительной влажности, значительно превышающей рекомендованные ASHRAE 60 %, влажность может адсорбируется на поверхности печатных плат, образуя электролитические мостики между близко расположенными серебряными металлизациями на печатных платах. Серебро из положительная площадка печатной платы может образовывать ионы, которые могут дрейфовать под действием электрического поля и осаждаться на отрицательной площадке. Отложения могут приобретать дендритную морфологию мостиков и, таким образом, замыкать зазор между двумя посеребренными площадками. На рисунке 3 показан пример дендритов серебра, растущих между площадками. Дендриты также содержат серосодержащие примеси. это, вероятно, способствовало миграции серебра, ускорившей это явление.

Рис. 3: Дендриты серебра, растущие между серебряными площадками на печатной плате. Рентгеноэлементный дисперсионный анализ справа показывает, что дендриты серебра растут в присутствии серосодержащих загрязнений.

Коррозия в цепочке поставок.

RoHS применяется по всей цепочке поставок ИТ-оборудования и оборудования для передачи данных; от производителей полупроводниковых приборов, вплоть до компаний, продающих готовую продукцию, такую как серверы, коммутаторы, маршрутизаторы, жесткие диски и т. д. Однако даже поскольку компании усердно требуют сертификации продукции, соответствующей требованиям RoHS, во всех цепочках поставок, это не означает, что поставляемые материалы не подвержены коррозии. На заре соблюдения RoHS один механизм отказа, вызванный переходом на безсвинцовый продукт, который не был предусмотрен в отрасли было то, что продукты, произведенные с покрытием поверхности иммерсионным серебром (ImAg), будут подвергаться ползучей коррозии, т е. некоторые производители электронного оборудования считаются средами с высоким содержанием серы. И из-за присущих трудностях обработки с другими видами покрытием поверхности, платы ImAg быстро стали одной из стандартных печатных плат с этим покрытием плат в электронной промышленности [4]. Пострадали не только печатные платы, поскольку соответствие требованиям RoHS включало такие предметы, как:

- Печатные монтажные платы

- Материалы разъемов

- Штыревые разъемы

- Металлизированные сквозные устройства

- Выводные рамки

- Массивы шариковых сеток

- Серверы и продукты хранения данных

- Многослойные керамические конденсаторы

- Другие распространенные электрические компоненты

Хотя производители ИТ-оборудования и оборудования для передачи данных знали, что при переходе на бессвинцовую продукцию возникнут некоторые проблемы с надежностью материалов, они не ожидали, что использование ImAg и других материалов будет иметь такое огромное увеличение количества отказов. Предыдущий опыт не подготовил их к отказам, связанным с коррозией – даже в городских территориях с повышенным уровнем агрессивных загрязнителей, таких как оксиды серы, сульфидов азота, озона, хлора и водорода. А поскольку экономика в этой и многих других отраслях экономики такая, какая она есть, значительная часть производства переместилась в регионы с исторически плохим качеством воздуха – Китай, Индию и Юго-Восточную Азию. Сюда входит все, начиная с базовых полупроводниковых приборов до окончательной сборки изделия. Поскольку большая часть цепочки поставок ИТ-оборудования и оборудования для передачи данных происходит в районах, где уровень загрязнения представляет собой высокий потенциал для коррозия, эти поставщики не имеют таких же экологических требований в отношении коррозии для ИТ / передачи данных. оборудования (т. е. класса G1 по ISA). Компоненты большого объема могут иметь коррозионные повреждения еще до того, как попадут на следующее звено. в цепочке поставок. Без 100% проверки каждого устройства, компонента и/или сборки эти «микроотказы» могут воздействовать на конечные продукты приводя к коррозионному разрушению, если не был введен надлежащий экологический контроль. В следующих разделах представлена информация экологического мониторинга, полученная от четырех производителей компонентов. В цепочке поставок одного крупного производителя ИТ-оборудования с упором на наличие и распространение коррозионных химикатов в производственной среде и эффективности стратегии контроля загрязнения.

Производитель выводных рамок.

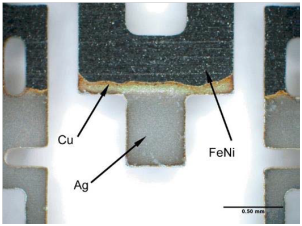

Эта фирма является глобальным поставщиком полупроводников без памяти и имеет производственное предприятие в г. Дунгуань, Китай. Эта компания предоставляет услуги по изготовлению интегральных схем, конструируя выводные рамки для широкого спектра стандартных продуктов, включая радиаторы и элементы жесткости, SOIC (интегральные схемы с небольшими контурами), QFP (квадратный плоский корпус), TQFP (тонкий четырехъсторонний плоский корпус), PDIP (пластмассовый DIP корпус), PLCC (пластиковый чип-носитель) и TSOP (тонкий небольшой корпус). Этот объект находится в индустриальном парке через дорогу от завода по переработке отходов. Персонал сообщил о признаках коррозии, основанных на визуальном обесцвечивании серебра на выводных рамках, которые они производили. Внутренняя проверка и тестирование контроля качества показали увеличение количества отказов, вызванных тем, что было идентифицировано как «черный оксид». Несколько образцов отправлено на дальнейший анализ с помощью сканирующей электронной микроскопии с энергодисперсионной рентгеновской спектроскопией. (SEM-EDS), чтобы просмотреть несколько областей на выводных рамках. Там, где концы выводов заканчиваются в центре каждого узора, был слегка желтый цвет. цвет (рис. 4, видимый невооруженным глазом). Было обнаружено, что следы серы связаны со слоем серебра. Источник или тип наблюдаемого загрязнения серой не мог быть определен, а также не мог быть проведен количественный анализ. Сера не была обнаружена на меди и железо-никелевой области. Это согласуется с нашим опытом возникновения коррозии в окружающей среде с контролируемой температурой и влажностью. При таких уровнях H2S и/или SO2 можно было бы ожидать появления коррозии, образующейся на серебре при низкой влажности. Подложка выводной рамки была изготовлена из железо-никелевого сплава (FeNi). На рис. 5 показано изображение, показывающее, что железо-никелевая подложка темно-серого цвета. Концы выводов покрыты мелкозернистым серебром, под которым находится тонкий слой меди. (вероятно, для улучшения адгезии серебра к подложке из FeNi).

Рис. 4. Разъем выводной рамки, на котором видна коррозия на переходе медь-серебро.

Рис. 5. Увеличенный вид выводной рамки разъема показывающий разные слои металла.

Экологический анализ был выполнен с использованием купонов классификации коррозии (CCC), и результаты показали, что наружный воздух и воздух в производственных помещениях будут относиться к классам ISA GX и G3 соответственно, что значительно превышает общие критерии приемлемости. Были обнаружены активные соединения серы, оксиды серы и неорганический хлор– все это может вызвать коррозию и проблемы, связанные с технологическим процессом. Компания заключила контракт с местной экологической фирмой на проведение дополнительного мониторинга качества воздуха. Они установили мокрые скрубберы в системах обработки добавочного воздуха и хотели проверить их эффективность для удаления вызывающих озабоченность загрязнителей. Результаты снаружи и внутри производственных помещений (Таблица 1) подтвердили типы химических загрязнений, выявленные ССС анализом и эффективность мокрых скрубберов.

Таблица 1. Данные мониторинга воздуха.

| Наружный воздух | Концентрация загрязняющего газа (ppb) | ||||

| Cl2 | H2S | SO2 | NO2 | HCl | |

| 345 | 717 | 382 | 531 | 670 | |

| Производственная площадь (ppb) | |||||

| 1 этаж | 5,52 | 12,19 | 10,7 | 21,24 | 33,5 |

| 3-й этаж | 4,49 | 7,89 | 34 | 23,36 | 34,84 |

| После мокрого скруббера, ppb | |||||

| 1 этаж | 2,07 | 11,47 | 7,64 | 13,28 | 26,8 |

| 3-й этаж | 3,11 | 0,72 | 8,79 | 8,5 | 25,46 |

| Эффективность мокрого скруббера, % | |||||

| 1 этаж | 62,50% | 5,91% | 28,60% | 37,48% | 20,00% |

| 3-й этаж | 30,73% | 90,87% | 74,15% | 63,61% | 26,92% |

Хотя мокрые скрубберы показали эффективность против большинства загрязнений, эти системы требовали постоянного технического обслуживания (поддержание надлежащего уровня pH в системе с помощью жидкого щелочного раствора) и утилизацию промывного раствора с помощью сертифицированного перевозчика. Кроме того, при рассмотренных выше концентрациях хлора и сероводорода, поступающих в производственные площади не удалось снизить уровень коррозии до желаемого класса ISA G1. Новые системы очистки воздуха с использованием сухой очистки и газофазной фильтрации воздуха в слоях глубиной до 25 мм в были установлены в системах подготовки воздуха, а результаты мониторинга CCC показали, что качество воздуха во всех производственных помещениях было класса G1 по ISA, без признаков активного загрязнения серой или хлором. Постоянный контроль CCC в производственной зоне, и особенно в зоне серебрения, подтвердили, что правильное использование и обслуживание этих систем очистки воздуха может значительно снизить количество отказов, связанных с коррозией. Компания по сборке и тестированию полупроводников, также расположенная в Дунгуане, Китай, занимается производством полупроводников и услугами по проектированию упаковки, сборке и тестированию. Компания производит микросхемы в размере кристалла (CSP), которые включают в себя массив шариковых выводов с мелким шагом (BGA), безвыводные пластиковые держатели микросхем и тонкий пластиковый корпус, обеспечивающие контакты с печатной платой и позволяющие размещать схемы высокой плотности в корпусе небольшого размера. Компания также предоставляет ламинат без микросхем (CSP), включающий пластиковые корпуса BGA и гибкие корпуса BGA, обеспечивающие управление температурным режимом и имеющие улучшенные электрические характеристики при использовании гибкой подложки, прикрепленной к медной пластине; и корпуса флип-чипов, в которых для подключения к печатной плате используются шарики припоя. Кроме того, она предлагает корпуса с выводными рамками без CSP, которые используются в электронных различных вариантах, включая автомобили, бытовую технику, настольные компьютеры и ноутбуки, а также телекоммуникационную продукцию. Кроме того, компания проводит тестирование цифровой логики, аналоговых, смешанных сигналов и ВЧ-продуктов. Это дочерняя компания производителя выводных рамок, описанного выше, которая закупает практически всю продукцию этого завода. Соответствие RoHS было заявлено на многих вывесках и плакатах, а также на менеджером объекта, который был в курсе требований по соблюдению гарантийных обязательств ISA, но не в отношении гарантийных требований производителей относительно коррозии. Поскольку они находились в той же области, что и производитель выводных рамок, они были очень заинтересованы в выполнении экологической оценки с использованием CCC. Как указано выше, результаты CCC, использованные для наружного воздуха, указывают на степень их соответствия ISA GX. Внутри производственных помещений объекта мониторинг показал классы G2/G3. Сотрудники не знали о каких-либо проблемах, связанных с коррозией, хотя они сообщили, что часто потребители отказывались от целой партии выводных рамок изготовленных их дочерней компании из-за более высокого, чем приемлемо, уровня отказов. Это вызывает внутренние проблемы с планированием производства и необходимостью повышенного контроля – как материалов, находящихся в производстве, так и готовой продукции. Это привело к дополнительным затратам, замедлению производства и необходимости переноса поставки клиентам. Компания уже использовала химические фильтры, но не имела программы их испытаний на срок службы. CCC купоны были размещены до и после химических фильтров, и результаты показали, что (в среднем) скорость коррозии меди и серебра были снижены на ~65%, при этом все загрязнения активной серой и хлором были полностью удалены системой. Однако эти испытания показали, что даже при таком снижении скорости коррозии воздух, подаваемый в производственные помещения, по-прежнему будет классифицироваться как Class G2 ISA.

Производитель полупроводников.

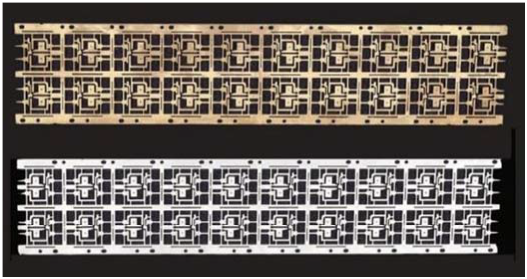

Эта фирма, расположенная в Бангкоке, Таиланд, представляет собой предприятие по сборке и тестированию полупроводников. Это предприятие с производственной площадью 55 220 м2 на территории площадью 63 000 м2 предназначено для сборки и тестированию стандартных продуктов, микроконтроллеров и интегральных схем смешанных сигналов. Этот объект был построен в 1974 году, а производственные помещения обслуживаются устройствами для очистки добавочного воздуха, которые изначально не проектировались для текущих требований. Из-за этого температура в них выше, чем в похожих чистых помещениях, а влажность может значительно варьироваться (±15%) в течение рабочего дня. Это, в сочетании с плохим качеством воздуха в Бангкоке, стало причиной неприемлемо высокого риска коррозии. Менеджер объекта рассказал, что у них постоянно возникали проблемы с коррозией серебра на выводных рамках и ножках микросхем. Фактически, рабочие обычно выбрасывают несколько выводных рамок из рулона перед началом производства, потому что серебро «почернело» за одну ночь (рис. 6), и использование этих выводных рамок могло привести к выходу из строя готовых устройств которые могут быть не обнаружены при окончательной проверке.

Отсутствие надлежащего экологического контроля привело к увеличению уровеня загрязнения и коррозии внутри производственных помещений. Мониторинг CCC показал, что средний уровень скорости коррозии меди и серебра более чем в 10-15 раз превышает предписанный ISA класс G1, с признаками как оксида серы, так и загрязнение неорганическим хлором.

Рис. 6. Выводные рамки взяты из производственного процесса с коррозией (вверху) и без коррозии (внизу).

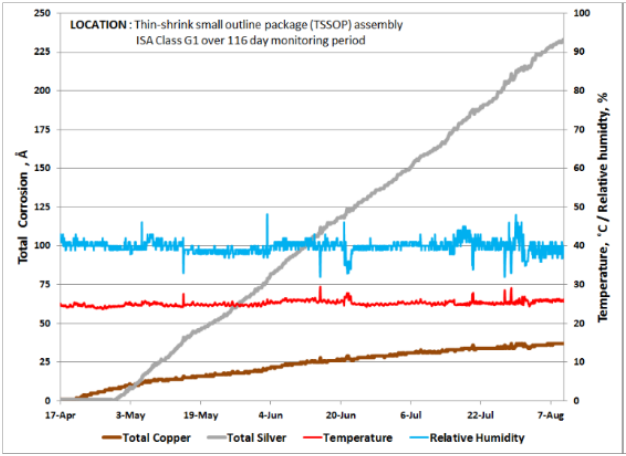

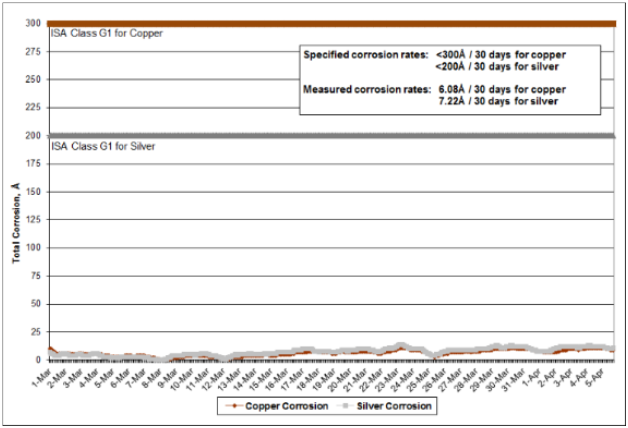

Это предприятие приобрело 6 автоматических систем мониторинга (ACM) для обеспечения мониторинга в режиме реального времени на производственных участках, и результаты подтвердили первоначальную оценку CCC. Данные указывают на то, что скорость коррозии серебра в целом превышает допустимую, при этом некоторые участки обычно соответствуют классу G1 по ISA (рис. 7). Компания проводит внутренние обсуждения, чтобы определить, должен ли ISA Class G1 быть их критерием приемки или класс G2 будет приемлем для их производственных требований.

Производитель компонентов жесткого диска.

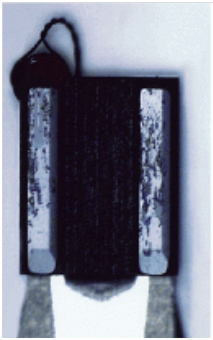

Эта компания специализируется на проектировании, разработке и производство узлов для индустрии жестких дисков. Подвесные узлы это критический компонент для позиционирования головок чтения/записи поверхностью вращающихся дисков в жестком диске. Они являются важнейшими компонентами надежности и производительности жестких дисков. С момента внедрения RoHS эта фирма сталкивается с более высоким, чем ожидалось, процентом отказов головки блока цилиндров (HSA) из-за коррозии. Даже для тех HSA, которые не вышли из строя, на более 60% из них были обнаружены некоторые признаки коррозии (рис. 8, 9). Практически вся выявленная коррозия при анализе была обусловлена серной ползучей коррозией. Мы подозревали, что эта коррозия была связана с системой подготовки (наружного) воздуха поступающего в производственные помещения.

Рис. 7. Данные мониторинга ACM производственной площадки.

Экологическая оценка была проведена с использованием мониторинга CCC и ACM медно-серебряных слоев в режиме реального времени. CCC были размещены в устройствах обработки подпиточного воздуха, а ACM на тех производственных участках, которые имеют наибольший процент отказов ставки. Результаты анализа показали ISA от среднего до высокого класса G2 с признаками загрязнения оксидом серы и неорганическим хлором во всех системах подготовки воздуха и почти во всех производственные помещениях, которые контролировались. Для решения этих проблем необходимо было улучшить качество воздуха, поэтому была разработана спецификация, в которой указано, что качество воздуха в производственных помещениях должно соответствовать ISA класс G1 для меди и серебра без указания загрязнения хлором.

Рис. 8. Головка чтения/записи жесткого диска с коррозией.

Рис. 9. Ползунок головки жесткого диска, демонстрирующий коррозию.

В каждом из аппаратов обработки воздуха для удаления оксида серы и хлора загрязняющих веществ и в устройствах рециркуляции воздуха для обеспечения дополнительного уровня очистки воздуха установлены газофазные воздушные фильтры. В этих фильтрах использовались углеродные композиционные материалы с повышенной способностью к поглощению газов. В течение нескольких дней после установки данные из ACM указали, что загрязнение было эффективно удалено, а скорость коррозии снизилась до указанного класса ISA G1 (рис. 10).

Резюме и выводы.

С 2006 по 2008 год количество отказов оборудования передачи данных, связанных с коррозией, напрямую связано с бессвинцовыми продуктам и по самым скромным оценкам – увеличились более чем на 250%. Это произошло в первую очередь из-за отказов вызванных ползучей коррозией сульфида серебра на устройствах с покрытием поверхности ImAg, коррозией металлического серебра на ножках микросхем и коррозией выводов компонентов с серебряным покрытием. В период с 2009 по 2011 год, когда производители начали заменять серебро другими материалами, количество отказов стабилизировалось и показало небольшое снижение, но количество отказов по-прежнему превышало уровень, существовавший до введения RoHS. В 2011 году, когда ASHRAE TC 9.9 опубликовал обновленные рекомендации по температуре, произошло еще одно увеличение количества отказов из-за того что центры обработки данных начинали работать при более высоких температурах для экономии энергии. В сочетании с переменной влажностью внутри многих из этих объектов этого было достаточно, чтобы увеличить скорость коррозионного воздействия. Центры обработки данных, которые должны были иметь уровень ISA класс G1. теперь были ISA класса G2/G3. Теперь любые компоненты имеющие коррозию с большой вероятностью откажут раньше. Некоторые могут возразить, что основные проблемы, с в отношении отказов продукции, связанных с коррозией, остается на уровне которые поставили ИТ/данные потребители производители оборудования будут в неудобной ситуации необходимости защищать качество своей продукции – даже спустя 10 лет после внедрения RoHS. Неудачи на макроуровне подрывают лояльность клиентов и их удовлетворение, не говоря уже о том, что увеличиваются затраты на гарантийную замену. Некоторые производители стали очень агрессивными возлагая на своих клиентов ответственность за предоставление доказательство того, что они соответствуют по всем своим продуктам гарантийным требованиям, включая соблюдение и поддержание производственной среды ISA класса G1. Этот защищает производителя, но все же не обязательно для понимания корня проблем, связанных с отказами из-за коррозии.

Рис. 10. Данные мониторинга от ACM, показывающие снижение скорости коррозии после установки химических фильтров.

Показаны допустимые уровни ISA класса G1 для меди и серебра. в виде сплошных полос при 300 Å и 200 Å соответственно. Продукты, не содержащие свинца, будут корродировать в средах с высоким содержанием серы (≥ISA Class G2), и количество отказов от коррозии резко увеличится выше уровня, предшествующего внедрению RoHS. Несмотря на то, что отказ сервера привлекает внимание, наиболее распространенные отказы происходят с наиболее распространенными компонентами: конденсаторами, транзисторами, видеокартами, материнскими платами, жесткими дисками и т. д. Эти компоненты начинаются применяться в самом начале техпроцесса и было показано, что коррозия может начаться с самого начала уже на полупроводниковом уровне. Микро-неисправности, которые могут вызвать ухудшение сигнала или короткое замыкание, сами по себе не могут быть проблемой. Однако, если микросбои накапливаются на каждом этапе цепочки поставок, загрязнение, высокая/переменная температура и влажность приводит к тому, что интенсивность отказов из-за коррозии выходит за допустимый предел. Информация от нескольких производителей электрических компонентов в цепочке поставок у производителя крупного транснационального ИТ-оборудования должна быть указана. Повышенный уровень коррозии был обнаружен внутри производственных помещений на всех объектах, результаты экологических оценок, принятые стратегии контроля загрязнений и результаты постоянного контроля качества воздуха был представлен. Это выявило потенциальную, если не реальную причину, сбоев, возникающих у конечных пользователей. Быстрое расширение рынка ИТ-оборудования и оборудования для передачи данных в некоторых регионах Азии, где уровни загрязнения повышены газообразными загрязнителями в окружающем воздухе и растущее использование «естественного охлаждения» для энергосбережения привело к росту числа отказов ИТ-оборудования и оборудования передачи данных, связанных с коррозией, которые в предыдущие годы снижались. Это может быть не полностью вина производителей ИТ оборудования и оборудования для передачи данных – особенно если они слишком сосредоточены на сохранении своей клиентской базы вместо того, чтобы оглядываться назад на поставщиков компонентов. Миниатюризация электронных компонентов в сочетании с уменьшением расстояния между элементами на печатных платах может привести к потере данных. Концентрация температуры и влажности для экономии энергии делает электронное оборудование более склонным к сбоям из-за воздействия загрязнителей окружающей среды. В данной статье обосновываются требования к производителям электрических компонентов. по всей цепочке поставок которые необходимо разработать и внедрить (как минимум, программу мониторинга качества воздуха для создания базового уровня для стойкости к коррозионным загрязнениям относительно стандарта ISA 71.04-2013. Уровни соответствия классу G2 ISA или выше должны указывать вероятность повреждения и/или отказа продукта, связанного с коррозией. Необходимо предпринять шаги для перевода воздуха производственной среды на ISA Класс G1, без признаков загрязнения активной серой или неорганическим хлором. Это потребует лучшего контроля температуры и влажности, но, скорее всего, означает добавление химической фильтрации для очистки наружного воздуха перед тем, как он будет подан и распределен по объекту. Есть много доступных вариантов очистки воздуха для борьбы с коррозией ( от комбинированных сажевых химических фильтров для использования в кондиционерах [CRAC], до плоских экструдированных углеродных композитных фильтров или медиамодулей «V-bank» для существующего воздуха. От установок очистки воздуха до автономных систем очистки рециркуляционного воздуха для использования внутри производственных помещений. Все это помогает работать с целью устранения коррозии как причины сбоев электрических компонентов и электронных изделий.

Использованная литература.

- [1] Сингх П., С. Салиба, П. Руч и К. Мюллер. «Определение характеристик, предотвращение и удаление твердых частиц на печатных платах», Материалы выставки IPC APEX EXPO 2015, 24-26 февраля, Сан-Диего, Калифорния.

- [2] Директива 2002/95/EC Европейского парламента и Совета от 27 января 2003 г. об ограничении использования. Официальный журнал. «Определенные опасные вещества в электрическом и электронном оборудовании», 13 февраля 2003 г., стр. 19–23.

- [3] Мюллер, К.О., П. Дж. Сингх, Г.Х. Уайт и П. Финч. 2014. «Решение проблем с загрязнением воздуха в центрах обработки данных: соответствие продуктов RoHS усугубляет проблему», Официальный журнал. Май 2014 г., том. 3:24-33.

- [4] Вил, Р. 2005. «Надежность альтернативного покрытия поверхности печатных плат в суровых промышленных условиях», SMTAI 2005.

- [5] Мазуркевич, П. 2006. «Ускоренная коррозия печатных плат из-за высокого уровня газов серы в промышленной среде.» Материалы 32-го Международного симпозиума по тестированию и анализу отказов (стр. 469- 473). Остин, Техас.

- [6] Сюй, К., Д. Флемминг, К. Демеркин, Г. Деркитс, Дж. Фрейни, В. Риенц. 2007. «Коррозионная стойкость финишной поверхности печатных плат.», IPC APEX EXPO 2007.

- [7] Шуллер, Р. 2007. «Полузучая коррозия на печатных платах, не содержащих свинец, в средах с высоким содержанием серы», SMTA 2007.

- [8] Сюй, К., Дж. Сметана, Дж. Фрэни, Г. Герра, Д. Флеминг, В. Риентс, Д. Вилли, А. Гарсиа И., Г. Энсинас и К. Цзян. 2009. «Ползучая коррозия финишной поверхности печатных плат: ее причины и предотвращение», Материалы выставки IPC APEX EXPO 2009, 3 марта. 2 апреля 2009 г., Лас-Вегас, Невада.

- [9] Чен, К., Дж. Ли и др. 2012. «Влияние качества поверхности на ползучесть коррозии в печатных платах».

- [10] Сюй, К., В. Риентс, Дж. Френи, Дж. Яэмсири и Дж. Девани. 2010. «Очерк: Ползучая коррозия по покрытию OSP и ImAg в ПП», журнал SMT, ноябрь 2010 г., стр. 12–25.

- [11] Сингх, П. 2011. «Газовое загрязнение в центрах обработки данных». Семинар 33, Ежегодная конференция ASHRAE, Июнь 2011 г., Монреаль, Канада.

- [11] Фу. Х., П. Сингх, Д. Ли, Дж. Ли, К. Го, Дж. Лю, С. Ли. Г. Тонг, К. Сюй. 2017. «Зависимость ползучей коррозии от относительной влажности. Коррозия на печатных платах, паяемых флюсом с органической кислотой», Труды IPC APEX EXPO 2017, Сан-Диего, Калифорния, 13-16 февраля 2017 г.

- [12] Фу. Х., П. Сингх, Д. Ли, Дж. Ли, К. Го, Дж. Лю, С. Ли. Г. Тонг, К. Сюй. 2017. «Зависимость ползучей коррозии от относительной влажности. Коррозия печатных плат», ICEP, Ямагата, Япония, 19-22 апреля 2017 г.

- [13] МСА. 2013. ANSI/ISA 71.04-2013: «Условия окружающей среды для бортовых систем измерения и управления технологическими процессами:. Загрязнения. Треугольный исследовательский парк. Международное общество автоматизации.

- [14] АШРАЭ. 2013. Твердые и газообразные загрязнения в среде передачи данных, 2-е изд. Атланта: Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха, Inc.

- [15] АШРАЭ. 2013. «Влияние относительной влажности на надежность ИТ-оборудования». Презентация для технических специалистов ASHRAE комитета 9.9, Ежегодная конференция ASHRAE, июнь 2013 г., Денвер, Колорадо (неопубликовано).