- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Справка

- Контакты

Интеллектуальные автоматы установки компонентов поверхностного монтажа

|

| Рис. 1 Интеллектуальный сборочный автомат компании Europlacer |

|

| Рис. 2 Интеллектуальный питатель для подачи наклеек |

|

| Рис. 3 Маркированные вакуумные захваты |

|

| Рис. 4 Установка компонентов на изогнутые ПП |

При подборе сборочного оборудования одним из важных требований являются быстрая перенастройка оборудования с одного типа изделия на другое и постоянный контроль процесса сборки. Это достигается благодаря встроенному в технологическое оборудование искусственному интеллекту, что реализовано в полной мере в интеллектуальных сборочных автоматах производства компании Europlacer (см. рис. 1).

Интеллектуальный сборочный автомат позволяет эффективно и быстро решать многие производственные задачи без вмешательства оператора благодаря описанным ниже функциям.

Интеллектуальные питатели и маркированные вакуумные захваты

При переходе от одного вида продукции к другому оператору необходимо заменять питатели и вакуумные захваты. Эта задача выполняется быстро только с использованием интеллектуальных питателей и маркированных индивидуальным кодом вакуумных захватов.

Основной особенностью интеллектуальных питателей является их способность функционировать как отдельное устройство, что позволяет запрограммировать и проверить питатель, не устанавливая на сборочный автомат (в автономном режиме).

Кроме того, для удобства работы и обеспечения быстрой смены элементной базы интеллектуальный сборочный автомат обладает возможностью установки питателей в любое место зоны питателей автомата. Таким образом, вместимость зоны питателей определяется ее шириной, а не количеством посадочных мест.

Первые интеллектуальные питатели были разработаны и запатентованы компанией Europlacer в 1990 г. Питатели и их программное обеспечение постоянно совершенствуется. В настоящее время, кроме питателей для стандартных компонентов, компания Europlacer производит питатели специального назначения для установки шариков и наклеек (см. рис. 2)

Другой особенностью интеллектуального сборочного автомата является использование маркированных индивидуальным кодом вакуумных захватов. Как видно из рисунка 3, каждый типоразмер вакуумного захвата имеет свой индивидуальный бинарный код.

При переходе с одного типа продукции на другой оператору необходимо заменить большую часть компонентов, при этом некоторые из вакуумных или механических захватов использоваться уже не будут, а могут потребоваться новые захваты. При использовании маркированных вакуумных захватов сборочный автомат считывает бинарный код, нанесенный на захвате, и благодаря этому определяет типы установленных захватов, их расположение и количество.

На основании этих данных оператор получает информацию от сборочного автомата о возможности выполнения поставленной задачи сборки изделия и о времени ее реализации. Более того, сборочный автомат предлагает вариант оптимизации комплекта захватов в магазинах для достижения максимальной производительности. контроль высоты компонента и печатной платы

В условиях реального производства зачастую возникает необходимость установки компонентов на коробленую печатную плату.

При таких условиях для сокращения времени перенастройки сборочного автомата на помощь оператору приходит функция контроля высоты (3DPS™). Эта функция позволяет в автоматическом режиме безошибочно произвести замер высоты нового компонента и выполнить его установку на поверхность ПП, определив ее изгиб (см. рис. 4) и не снижая при этом скорости установки.

Данная функция особенно важна при установке компонентов BGA. Благодаря тому, что сборочный автомат точно знает высоту устанавливаемого компонента и расположение поверхности ПП, компонент BGA устанавливается со значительно более высокой скоростью по сравнению со сборочными автоматами, не оборудованными функцией контроля высоты (3DPS™).

Интеллектуальный интерфейс

Наличие различных функций не обеспечит их полноценной работы без согласующего программного обеспечения, поэтому необходим интеллектуальный интерфейс, который позволит объединить и обеспечить эффективную работу различного ПО для управления сборочным автоматом, подготовки данных, склада, оптимизации рабочих программ, настройки питателей и контроля сборки.

Программное обеспечение для подготовки рабочих программ

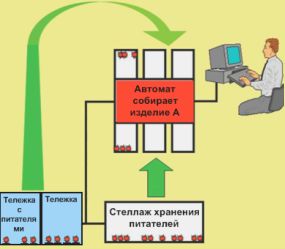

Для минимизации времени простоя автомата имеется возможность подготовки рабочей программы для изделия B и питателей в автономном режиме, пока автомат собирает изделие A (см. рис. 5). Наличие единой базы данных со складом, интеллектуального интерфейса и интеллектуальных питателей позволит выполнить эту задачу с легкостью и безошибочно.

В этом случае, выбрав новую рабочую программу на отдельном персональном компьютере, оператор незамедлительно получит информацию о наличии требуемого количества компонентов на машине, в питателях на стеллаже и в тележках. В таком случае на каждом используемом питателе загорится сигнальная индикация. В дополнение к этому оператор получит информацию о местах расположения требуемых компонентов на складе и их маркировке.

|

Рис. 5 Подготовка данных в автономном режиме |

Складское программное обеспечение

Управление складом — один из главных этапов организации контроля сборочного производства. Обычно катушки с компонентами маркируются 2D-кодом. Закодированную информацию можно загрузить из базы данных или отсканировать. Отсканированная информация должна содержать следующие данные:

- код катушки;

- код компонента;

- номер партии;

- количество.

Каждая ячейка на складе, где хранится катушка с компонентами, маркируется индивидуальным кодом. Складские служащие сканируют код ячейки, где будет храниться катушка с компонентами, а затем катушку с новыми компонентами.

Полученные данные автоматически записываются в базу данных. Когда оператор забирает катушку с компонентами со склада, он сканирует код с катушки сканером, подключенным к питателю или к тележке, в результате чего код этого компонента присваивается данному питателю или ячейке тележки, что в свою очередь по сети Wi-Fi передается в общую базу данных.

Питатель или тележка устанавливается на автомат установки компонентов, который тоже подключен к общей базе данных. Автомат ведет обратный отсчет компонентов с учетом отбракованных компонентов и передает информацию по использованию компонентов для каждой конкретной платы в соответствии со штрих-кодом или 2D-кодом, считанным с платы. По завершению работы 0оператор снимает катушку с автомата и передает ее на склад. На складе служащие сканируют код катушки и ячейки, в которую помещается катушка с уменьшенным количеством компонентов.

Контроль сборки

Интеллектуальный автомат установки компонентов поверхностного монтажа отслеживает каждый конкретный компонент, установленный на ПП, и ведет учет изделий, в которых используется компонент из определенной партии. Если при последующем контроле обнаруживается брак компонента, можно без затруднения определить, в каких изделиях применялись компоненты из определенной партии, и заменить их на годные.

Использование оборудования с искусственным интеллектом позволяет вывести сборочное производство на новый современный уровень, значительно сократив потери от брака, повысив качество сборки и сократив время перехода от одного изделия на другое