- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Справка

- Контакты

Современные системы внутрисхемного и функционального контроля печатных плат после монтажа

Автор:Ханс Бака (Hans Baka) Перевод: Никита Голубков

Какое будущее ожидает системы автоматического тестирования? Этот вопрос становится все более актуальным по обоснованным причинам. В условиях современного рынка для достижения максимальной рентабельности производства предприятия должны как можно более рационально распределять денежные средства во всех секторах своей деятельности. Соответственно, сейчас самое время начать рассматривать новые технологии и решения, которые позволят сохранить бюджет предприятия за счет выбора наиболее подходящего оборудования.

Итак, что мы имеем на данный момент? Системы гибридного внутрисхемного контроля могут вскоре исчезнуть, несмотря на то, что раньше считалось, что они будут применяться еще длительное время. Инвестирование в дорогое оборудование такого типа считалось обоснованным ввиду того, что его можно будет эксплуатировать в течение долгого времени. И не кажется ли вам странным тот факт, что крупнейшие производители оборудования могут сегодня предложить высокопроизводительное решение за стоимость вдвое меньшую, чем раньше?

Таблица. Задачи электрического контроля и способы их решения| Задача | Классическиегибридные системы внутрисхемного контроля | Простейшие модульные системы тестирования | Тестовые системы приемлемой производительности |

| Выявления короткого замыкания | Да | Да | Да |

| Выявление плохой пайки (разрыв контакта) | Да | Не стандарт | Да |

| Выявление некачественного компонента | Да | Да | Да |

| Контроль компонента видеокамерой | Опция | Опция | Да |

| Цифровое и аналоговое функциональное тестирование платы | Опция, проблемы из за многоканальности выводов | Нет | Да, не многоканальные выводы |

| Интерфейс для BIST и т. д. | Опция | Нет | Да |

| Периферийное сканирование | Да | Нет | Да |

| Эмуляция ПЗУ | Опция | Нет | Да |

| Программирование интегральных микросхем | Да | Нет | Да |

| Полярность диодов | Да | Да | Да |

| Полярность электролитических конденсаторов | Опция | Опция | Да |

| Пробой диодов | Да, примерно до 25 В | Да, примерно до 15 В | Да, примерно до 100 В |

| IEEE и VXI разъемы | Опция | Нет | Да |

| Автоматическое генерирование программ | Да | Опция | Да |

| Автоматический отладчик | Опция | Нет | Да |

| Ведение онлайн статистики и Trend Alarm | Опция | Опция | Да |

| Проверка экранирования, 4–6 шин,,измерение методом Кельвина | Да | Нет или Опция | Да |

| Тестирование комбинированных узлов RC/RD/RL/LC/LD | Да | Нет или Опция | Да |

| Тестирование оптопар | Да | Нет или Опция | Да |

| Тестирование операционных усилителей | Да | Нет или Опция | Да |

| Мощностной тест: 115 В переменный ток, включая нагрузку | Опция | Нет | Да |

| Поддержка мультипликации плат в программном обеспечении | Опция | Нет | Да |

| Импорт CAD Данных | Опция | Опция | Да |

| Бесчековый ремонт по схеме и списку неисправностей | Опция | Нет или Опция | Да |

| Поддержка локальной сети | Да | Опция | Да |

Производители оборудования переосмыслили свои подходы и теперь предлагают заказчикам более дешевые решения тех же задач. Мы должны понимать, что себестоимость продукции и стоимость ее поддержки связана с качеством и техническим уровнем систем тестирования. При этом затраты, связанные с программированием, стоимостью оснастки и обслуживанием систем нового поколения, остаются на прежнем уровне. Почему системы тестирования стали так меняться, и в чем их отличия? Качество производства постоянно улучшается за счет применения новых технологий и менеджмента.

Главным отличием является использование более качественных компонентов, и особенно полупроводниковых элементов. Поэтому считается, что если предприятие имеет поэтапноконтролируемое производство с достаточной степенью антистатической защиты, то нет причин тестировать интегральные микросхемы на внутрисхемном уровне, так как вероятность брака будет лежать в допустимых пределах. Дополнительно повысить качество можно с помощью автоматических установщиков компонентов. Применение технологий поверхностного монтажа и постоянно увеличивающаяся плотность выводов компонентов ведут к возникновению проблем при стандартном внутрисхемном контроле.

Доступ к установленным на плате компонентам становится все сложнее и сложнее. Если цепь не будет соответствовать определенным стандартам, которые делают возможным использование логических таблиц или стандартных шаблонов, то провести цифровое тестирование такой платы нельзя. Конечно, можно попытаться модифицировать библиотеку компонентов, но кто готов тратить столько времени на комплексное перепрограммирование под требования одного продукта?

В условиях современного рынка никто не может позволить себе длительный процесс разработки программы контроля.

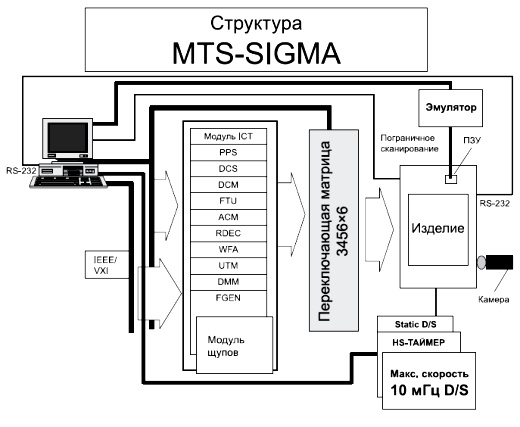

В настоящее время выпускается много микросхем, разработанных под определенные требования или созданных вообще с нуля. Для таких компонентов не существует готовых библиотек с моделями. Для разработки таких моделей могут потребоваться все ваши возможности, а также большое количество времени и денег. Итак, что же осталось для внутрисхемного цифрового тестирования в его классическом понимании? Существуют серьезные причины для продолжения применения цифрового тестирования с бэкдрайвингом. Решение таких задач предлагает компания Digitaltest (Карлсруэ, Германия). Семейство систем внутрисхемного контроля MTS (таблица) позволяет проводить тестирование с бэкдрайвингом и может работать как с цифровыми, так и аналоговыми щупами.

Бoльшую часть брака производителя можно продиагностировать простым аналоговым внутрисхемным тестером. Используя бесконтактные и безвекторные методы для определения разрывов в микросхемах, можно получить высокую вероятность обнаружения ошибки без применения библиотечных моделей.

Современные системы внутрисхемного контроля также позволяют проводить функциональный контроль или подключать так называемые встроенные функции самотестирования. Конструкторам потребуется всего лишь встроить простейшую процедуру самотестирования в программное обеспечение оборудования или добавить микросхемы, которые переключают определенное состояние при тестировании.

Часто системы тестирования оборудованы параллельным портом, что позволяет упростить взаимодействие тестируемого изделия с установкой. Системы автоматическогоконтроля на базе персонального компьютера (рис. 1, 2) содержат этот порт по умолчанию и, таким образом, делают доступными простейшие инструменты программирования через соответствующее программное обеспечение. Метод пограничного сканирования работает схожим образом и по большей части может заменить внутрисхемный контроль.

Немаловажными являются и программные инструменты, с которыми поставляется установка. Современное программное обеспечение позволяет использовать максимум его возможностей при минимуме знаний о программировании. Возможность работы с CAD данными и подходящий инструментарий для проверки конструкторских решений, разработка конструкции адаптера и возможность программирования — вот то, что всегда должно быть частью тестового оборудования. При программировании современные тестовые системы должны оказывать графическую поддержку пользователю при помощи чертежей и электрических схем изделия. При использовании таких инструментов стандартное время отладки программы можно быть сокращено на 80%.

Автоматический отладчик произведет анализ тестовой программы и сам попытается исправить ее. Главным образом это относится к величинам, которые не стабильны или приближаются к границе допустимого отклонения. Это достигается за счет использования интеллектуальных поправок в параметрах импульсов, точек заземления или изменением измеряющего и подающего импульс щупа. Такие улучшения осуществляются для того, чтобы обеспечить пользователя наиболее стабильной тестовой программой в условиях реального производства.

Посредством анализа цепей современный программный генератор может самостоятельно изменять некоторые параметры и выбирать точки заземления. Современные программные генераторы поддерживают мультипликацию изделий и работу с различными версиями сборки в одном базовом рабочем файле. В этом случае вы работаете и отлаживаете всего лишь одну программу для всех возможных версий вашего продукта. Такой принцип пошаговой разработки программы означает, что потребуется использовать всего лишь один инструмент, который сгенерирует новый тест для внесенных изменений, в то время как вся остальная часть программы, которая уже отлажена и стабильна, не будет изменена. В прошлом изменение версии означало, что необходимо будет заново полностью генерировать всю тестовую программу. В свою очередь создание такой новой программы для каждого изменения в конструкции означало, что ее необходимо будет заново отлаживать.

Статистический инструментарий обеспечивает качество программы и показывает различные отклонения и виды нестабильности. Заранее определяя границы допусков, можно отследить периодически возникающие ошибки и затем отобразить их в реальном времени. Эти сообщения об отклонениях, так называемые TrendAlarm, предупреждают на ранних этапах об ошибках в сборке, процессе пайки или о том, что оснастка, которая используется для тестирования, износилась.

Современное программное обеспечение и язык программирования должны быть достаточно открытыми для того, чтобы позволять использовать внешние последовательности. Кроме того, такое оборудование, как IEEE, VXI, RS232, CANBus, I2CBus, должно легко интегрироваться в программу или даже вызываться из меню.

Современные системы функционального тестирования должны обладать возможностью программирования из меню, что гарантирует быстрое программирование без необходимости постоянно сверяться с руководствами.

|

| Рис. 3. Установка электрического контроля с летающими щупами MTS500 Condor компании Digitaltest |

Такая гибкость очень важна, особенно при разработке программы функционального тестирования, где нужно задавать повторения, прерывания или вычисления с измеренными величинами.

Для пользователя всегда намного удобнее, когда необходимые ему графические элементы высвечиваются на мониторе во время создания тестовой программы. К ним относятся схемы, модели «распиновки» устройств и графическое представление цепей и компонентов.

Графические изображения очень важны для операторов при регулировке совмещения (выравнивании). Графические возможности системы также используются в случае ошибки системы при самотестировании для определения неисправного модуля или даже компонента в модуле (например, реле). Это делается для того, чтобы уменьшить время простоя системы при поиске неисправности. Возможность связи по модему, при которой производитель системы может помочь с диагностикой или провести короткий online урок, также очень важна для пользователя.

Немаловажным фактором является и стоимость изготовления оснастки для тестирования и ее производительность. Компания Digitaltest предлагает широкий диапазон адаптеров: от самых простых до пневматических, вакуумных адаптеров.

Системы с «летающими» пробниками целесообразно использовать для экономии на стоимости адаптеров, особенно это актуально при прототипном производстве. Современные тестеры с «летающими» щупами с высоким механическим разрешением и очень быстрым ускорением гарантируют высокую производительность и большой процент обнаружения ошибок. Большинство слоев не имеют тестовых точек на всех электрических цепях, а из-за высокой плотности и разнообразия установленных компонентов и проблем электромагнитного характера количество тестовых точек сокращается еще сильнее.

Установка MTS500 Condor (рис. 3) предлагает современные технологии в сочетании с возможностями функционального тестирования, такими как периферийное сканирование и программиро вание Flashпамяти. Новое поколение установок с «летающими» пробниками с оптимальным соотношением цена/качество сегодня рассматривается как замена существующим тестерам для параллельного тестирования.

Стоимость ремонта производимой платы также вносит свой вклад в дополнительные расходы, которые можно сократить главным образом благодаря поддержке программным обеспечением визуализации найденных неисправностей и использованию каталогов ошибок.

Эта статья, безусловно, не является истиной в последней инстанции и ни в коем случае не должна так восприниматься. Она призвана помочь разобраться в том, как можно минимизировать общую стоимость разработки, проведение тестирования и продолжение производства. Возможно, перед тем как выходить на рынок с новым инновационным продуктом, следует подумать о стратегиях конструирования и разработки, тестовом оборудовании и долгосрочной поддержке продукта.