- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Получение прецизионного рисунка в тентинг-процессе

Оксана Баева, начальник участка травления ИТМ и ВТ им. С.А. Лебедева РАН

В профессиональной среде сложилось мнение о том, что получение печатного рисунка с характеристиками лучше, чем 150/150 мкм — удел только позитивного метода, а в тентинг-процессе это невозможно. В данной статье предпринята попытка опровергнуть упомянутое выше мнение и рассказывается об удачном опыте воспроизведения рисунка схемы с параметрами 100/100 мкм субтрактивным травлением в рамках тентинг-процесса.

Тентинг-процесс обладает рядом известных экономических и экологических преимуществ: короткая технологическая цепочка, отсутствие свинца в гальванических стоках, отличное качество гальванических медных осадков из-за отсутствия органики (фоторезиста) в ванне.

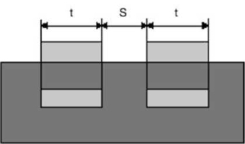

Мы поставили перед собой задачу получения логических слоев МПП 5 класса точности по ГОСТ 23751-86 с наименьшим номинальным значением ширины проводников t и зазором между ними s 100/100 мкм (см. рис. 1). Номинальные размеры элементов рисунка схемы закладываются разработчиком в конструкторской документации (КД) на изготовление платы.

Формирование проводящего рисунка производилось травлением меди с пробельных мест по сформированному фоторезистом защитному изображению в конвейерной установке итальянской фирмы Resco с системой бестурбулентного полива TFS (Turbulence Free Spray), где платы проходят через меняющий направление поток раствора в меднохлоридном кислом растворе.

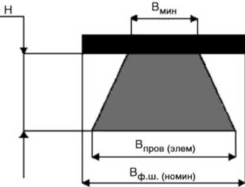

Профиль поперечного сечения проводника, полученного в результате травления меди по сформированному фоторезистом защитному рисунку, представляет собой трапецию (см. рис. 2) с величиной нижнего большого основания Впров.

|

|

| Рис. 1. Проводники на наружных и внутренних слоях МПП | Рис. 2. Поперечное сечение проводника, полученного травлением |

Следует отметить, что согласно ГОСТ 23751-86 (являющемуся, правда, конструкторским, а не приемосдаточным нормативным документом) допускается уменьшение ширины печатного проводника на 30 мкм для 5 класса точности. При этом ширину проводника следует измерять по большему его основанию.

В процессе травления желаемым результатом, конечно же, является получение проводящего рисунка с номиналами, заданными в КД. Но приходится напомнить, что, заложив номинальные значения ширины проводников и зазоров в фотошаблоне, получить субтрактивной технологией проводящий рисунок схемы с теми же размерами в готовой плате просто невозможно. Это связано с подтравом проводников, который характеризуется величиной заужения ширины травимого проводника (или другого элемента) относительно его номинального размера или размера в фотошаблоне.

Величина подтрава выражается соотношением ВП = Вфш — Впров, а входящие в него параметры иллюстрирует рисунок 2. Качество травления, определяемое величиной подтрава, определяет предельные возможности процесса травления. Только при минимальной величине подтрава возможно получение рисунка с максимально приближенными к номинальным размерами. Снижения величины ВП можно добиться, поняв ее зависимость от характеристик процесса.

Установка травления. Качество травления во многом определяется особенностями установки травления: расположением форсунок, типом струй и скоростью потока травителя.

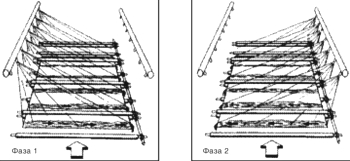

Упомянутая выше система TFS фирмы Resco является системой струйного бестурбулентного полива, которая обеспечивает непрерывную подачу свежего травильного раствора в двух переменных направлениях посредством однотипных, быстродействующих, точно направленных параллельно работающих сопел, струи которых не пересекаются друг с другом и вследствие этого не создают турбулентных явлений (см. рис. 3).

|

|

Рис. 3. Две фазы травления в системе струйного бестурбулентного полива TFS

|

Статические форсунки образуют ножевидные струи, ударяющие по платам (см. рис. 4). Система распыления содержит верхние и нижние форсунки, расположенные между конвейерными валиками и обеспечивающие достаточно однородное травление по всей ширине платы с верхней и нижней сторон

|

|

Рис. 4. Травление в установке Resco TFS |

Режим травления. Размер подтрава зависит от выбора оптимального времени травления или, соответственно, от скорости движения конвейера. Оптимальное время травления определяется минимальным временем полного стравливания меди с пробельных участков. Для получения прецизионного проводящего рисунка важно максимально точно подобрать режим. Неправильный подбор режима может привести к перетраву, а это особенно критично, когда речь идет о тонких проводниках шириной 100 мкм.

Скорость травления определяется химическим составом и температурой травящего раствора, поэтому особенно важным является непрерывный контроль всех параметров процесса. Именно такой контроль реализован в установке Resco, оснащенной устройствами измерения окислительно-восстановительного потенциала, плотности раствора и обеспечивающей точное дозирование корректирующих веществ в течение всего процесса.

Время полного стравливания меди зависит также и от насыщенности рисунка схемы. Опыт подтвердил наш вывод о целесообразности точной настройки режима травления высокопрецизионного рисунка на имитаторах — «пустых» заготовках с теми же параметрами (общая толщина меди, рисунок схемы), что и на плате. Такая методика позволяет предотвратить возможный перетрав элементов схемы и увеличивает тем самым процент выхода годных плат.

Общая толщина стравливаемой меди. Величина подтрава в среднем равна половине толщины Н стравливаемой меди, т.е. ВП = 0,5Н, и увеличивается с увеличением последней. Но не следует воспринимать это соотношение как окончательное и пригодное для любых условий; оно может быть различным для разных типов машин и травильных растворов другого состава. Общая толщина стравливаемой меди складывается из толщины фольги, а для наружных слоев еще и химико-гальванического покрытия (о чем часто забывают разработчики).

Обычно на наружных и внутренних слоях используют фольгу толщиной 18 или 35 мкм. В настоящее время довольно широко используется также фольга толщиной 9 мкм. Выбор толщины фольги определяется параметрами рисунка схемы, а для внутренних слоев также качеством металлизации стенок отверстий, а именно, наличием разделительного слоя в местах медных торцов.

Используя на наружных слоях платы фольгу 35 мкм и наращивая 32...35 мкм химико-гальванической меди ( для обеспечения 25 мкм меди в отверстиях при тентинг-процессе), получим общую толщину меди для травления Н = 70 мкм. Из приведенного выше соотношения получается подтрав 0,5 х 70 = 35 мкм. Таким образом, воспроизводимый рисунок схемы с номинальными значениями ширины проводника и ширины зазора 100/100 мкм фактически будет иметь параметры 65/135 мкм. Для фольги 18 мкм общая толщина меди составит 50 мкм, при этом величина подтрава 0,5 х 50 = 25 мкм. Параметры воспроизводимого рисунка схемы будут 75/125 мкм. А на наружных слоях с фольгой 9 мкм получить медный рисунок схемы общей толщиной 40 мкм возможно с параметрами 80/120 мкм. Таким образом, максимально точное воспроизведение номинальных размеров возможно при использовании фольги 9 мкм.

Говоря о максимальной воспроизводимости, мы, в данном случае подчеркиваем, что для получения высокопрецизионного рисунка лучше использовать тонкую фольгу, но эти значения только показывают максимальную ширину проводника, которую можно получить при заданной толщине фольги. Важно учитывать, что существует разброс значений подтрава. Это может быть обусловлено различными причинами, например, разной толщиной гальванически наращиваемой меди (связано с рассеивающей способностью), причем величина подтрава тем больше, чем больше толщина медного слоя (это еще раз говорит в пользу тонкой фольги). Но одной из главных причин является различная плотность рисунка.

Топология рисунка схемы. Величина подтрава зависит от топологии сформированного фоторезистом защитного рисунка схемы. Плотность проводников в различных участках схемы не одинакова, а соответственно, и скорость травления меди будет разной. Травление меди с пробельных мест в «шлейфах» (группах не менее, чем из трех параллельно расположенных проводников) с параметрами проводник/зазор 100/100 мкм будет несколько замедлено, в то время как медь вокруг одиночно расположенного проводника будет уже стравлена и раствор начнет воздействовать на боковые стенки проводника. Поэтому значения величины подтрава для одиночно расположенных проводников и проводников в «шлейфах» будут различны. Если для обычного рисунка схемы с параметрами проводник/зазор более 110 мкм величина подтрава равна половине толщины стравливаемой меди ВП = 0,5Н, то в узких местах для тонких проводников в «шлейфах» со значением проводник / зазор 100/100 мкм ВП = (0.0,2)Н, а для одиночно расположенных проводников и частей проводников ВП = (0,8.1)Н.

Таким образом, воспроизвести высокопрецизионный рисунок схемы на наружных слоях удается с разбросом величины подтрава (0.1)Н, т.е. для проводника номинальной шириной 100 мкм и толщиной 40 мкм его вероятная воспроизводимость 60.100 мкм.

Поэтому для обеспечения, максимально воспроизводимого по ширине проводников травления рисунка необходимо осуществлять дополнительную адаптацию рисунка схемы, то есть к номинальным размерам элементов схемы в программе САПР прибавлять припуск, равный величине подтрава. Выбор припусков может производить конструктор, хорошо знакомый с особенностями производства, либо технолог в процессе подготовки к производству, исходя из конструктивных особенностей ПП, толщины фольги и класса точности, который характеризуется минимальными зазорами, заложенными в КД.

К номинальным размерам элементов рисунка схемы на наружных и внутренних слоях ПП необходимо прибавлять основной припуск на травление, равный 0,5Н и выделенный на рисунке 5 зеленым цветом. Величина минимального зазора должна в процессе адаптации увеличиваться за счет устранения единичных узких мест. Для проводников в «шлейфах» с параметрами проводник/зазор 100/100 мкм припуск должен составлять (0...0,2)Н, а с увеличением размеров ширины проводника/зазора более 110 мкм — увеличиваться до 0,5Н. Припуск на травление для одиночных проводников и одиночно расположенных частей проводников шириной менее 110 мкм должен составлять 0,8Н. В местах ограниченных возможностей из-за минимально допустимого зазора величину припуска можно установить и меньше, но, в любом случае, она должна стремиться к величине 0,8Н.

|

|

Рис. 5. Часть рисунка ПП в САПР

|

Закладывая в фотошаблоне дополнительный припуск на травление и предполагая, что этот припуск стравится, сохраняя все минимальные зазоры, мы стремимся получить рисунок схемы с номинальными параметрами, которые и указаны в КД.

При соблюдении перечисленных ниже условий становится возможным получение проводникового рисунка 5 класса точности субтрактивным травлением. Тонкие 100 мкм линии можно воспроизводить субтрактивным травлением, если выполнены четыре основных условия:

- установка травления должна обеспечивать высокую точность. Необходим постоянный контроль за ходом химического процесса по всей поверхности платы;

- для получения тонких линий следует использовать тонкую фольгу — 18 мкм на внутренних слоях и 9 мкм на наружных слоях ПП;

- в фотошаблоны необходимо закладывать величину припуска для травления исходя из конструктивных особенностей ПП, толщины фольги и топологии рисунка;

- время оптимального травления целесообразно подбирать при помощи имитаторов, это предотвратит возможные перетравы элементов схемы и увеличит процент выхода годных плат.

Соблюдение перечисленных условий ведет к минимальному подтраву с наименьшим разбросом значений, обеспечивая тем самым максимально точное воспроизведение рисунка.

Важно, чтобы разработчики осознали — получение рисунка с параметрами проводник/зазор менее 110 мкм субтрактивным травлением является предельным, поэтому к проектированию таких плат должен быть особый подход, учитывающий особенности производства. Вышеуказанные условия получения высокопрецизионных логических слоев вовсе не являются равнозначащими для всех производств, но могут служить технологической рекомендацией как для производителей, так и для проектировщиков.

Таким был наш опыт получения логических слоев с номинальным значением ширины проводника и ширины зазора 100/100 мкм. В заключение укажем, что описанная методика позволила получать печатные платы 5 класса точности по ГОСТ 23751-86 с хорошим процентом выхода годных методом тентинг и, по-видимому, это не предел, особенно на внутренних слоях, при условии, что платы будут спроектированы с учетом изложенных выше технологических рекомендаций. Все это позволит использовать преимущества тентинг-процесса, в том числе и для производства ПП 5 класса точности и выше.