- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Альтернативные методы изготовления печатных плат

(заметки практикующего технолога — часть 3)

Завершение обзора наиболее распространенных методов изготовления печатных плат, начатого в предыдущих статьях. В этой статье рассматриваются методы формирования проводящего подслоя в отверстиях ПП, а также составы и способы нанесения финишных покрытий.

ХИММЕДНЕНИЕ ИЛИ ПРЯМАЯ МЕТАЛЛИЗАЦИЯ

Эти процессы формируют проводящий подслой на диэлектрике в просверленных отверстиях, по которому впоследствии производят гальваническое наращивание меди.

При этом реализуется один из основных параметров печатной платы: соотношение толщины печатной платы к минимальному диаметру сверления (H/d). В современных высокоплотных прецизионных печатных платах это соотношение достигает 10...12/1 (а в наиболее сложных ПП и 20/1) — для сквозных отверстий и 1.1,2/1 (1,5/1) — для глухих отверстий.

Главной задачей, которая выполняется в результате этих процессов, является формирование надежных торцевых контактов. При химмеднении в торцевом контакте металлизированного отверстия печатной платы гальваническая медь, формируемая в процессе металлизации отверстия, контактирует с фольгой внутренних слоев через прослойку осадка химической меди. Эта прослойка является самым слабым местом.

По своей природе химически осажденная медь имеет рыхлую пористую структуру, способную поглощать влагу, газы, растворы электролитов и обладающую низкой механической прочностью.

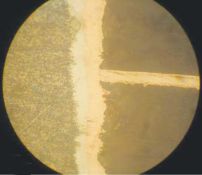

Разрушение торцевого контакта при эксплуатационных воздействиях (в основном температурных, термо- циклических) происходит, как прави- ло, по слою химической меди. Одним из главных условий формирования надежного торцевого контакта явля- ется эпитаксиальное сращивание слоя гальванической меди и торца фольги, которое возможно только сквозь слой химической меди толщиной не более 0,8...1 мкм (см. рис. 1). Таким обра- зом, при реализации процесса хими- ческого меднения возникает довольно трудно разрешимая технологическая коллизия:

- с одной стороны, для надежного покрытия всей поверхности отверстия хочется нанести побольше химмеди;

- с другой стороны, толщина химмеди для формирования надежного торцевого контакта не может быть больше 1 мкм.

Не хочу сказать, что эта коллизия является неразрешимой, но она требует очень глубокого изучения химизма процессов и значительных усилий для поддержания составов рабочих растворов и режимов на всех стадиях процесса.

Для примера могу привести ситуацию, которая на меня, как на человека, не имеющего фундаментального химического образования, произвела неизгладимое впечатление.

|

|

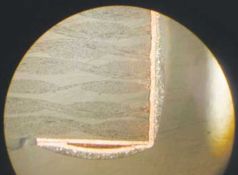

| Рис. 1. Торцевой переход с химмедью | Рис. 2. Пузырь на наружном слое (адгезия меди к меди) |

В техпроцессе химической металлизации, согласно которому мы работали много лет, ионы меди были связаны в комплексы с участием сегнетовой соли (калий-натрий винно кислый). Как выяснилось, в составе поставляемой соли могут находиться соли нескольких изомеров винной кислоты, из которых только один является комплексообразователем. Его массовая доля в поставляемом продукте не регламентируется и поэтому может меняться. Однако от содержания именно этого изомера напрямую зависит скорость осаждения, а следовательно, толщина слоя химической меди. При завозе каждой новой партии соли начинались проблемы с надежностью торцевых контактов. Понадобилось достаточно много времени и усилий, чтобы разобраться в причинах, отработать методики входного контроля соли. Но это всего лишь один пример одного из этапов многостадийного сложного процесса.

Проблема адгезии, связанная с увеличением толщины рыхлого, механически непрочного, газонаполненного слоя химической меди проявляется не только в районе торцевого контакта, но и по всей поверхности проводников наружного слоя, так как прослойка химмеди лежит везде, где на фольгу наносится гальваническая медь (см. рис. 2). К дополнительным недостаткам химмеднения можно отнести наличие в составе рабочих растворов и, следовательно, в сливах вредных, трудно извлекаемых веществ (формальдегид, сегнетова соль, ЭДТА и др.). Прямая металлизация лишена основного недостатка химмеднения — наличия дополнительного слоя между фольгой и гальванической медью. Проводящий подслой, формируемый в процессе прямой металлизации, на заключительной стадии процесса лежит только на диэлектрике. Естественно, при условии его правильной реализации (см. рис. 3). Еще одним преимуществом является возможность реализации процесса прямой металлизации на вы сокопроизводительных конвейерных установках. Существующие процессы прямой металлизации по типу формируемых токопроводящих слоев можно разделить на 3 типа.

Приведу краткие их характеристики:

1. Токопроводящий слой на основе графита. Используется тонкодисперсная суспензия графита. Применяется в основном для ДПП. Техпроцесс компактен, дешев, высокопроизводителен.

2. Токопроводящий слой на основе палладия. Этот метод наиболее распространен для изготовления МПП. Существуют техпроцессы с разными механизмами формирования коллоидных растворов. При этом адсорбция мицелл или промоутерного слоя происходит как на диэлектрике, так и на меди, и требует удаления этих слоев активной промывкой и микротравлением для того, чтобы между фольгой и гальванической медью не оставалось разделительного слоя (см. рис. 4).

3. Проводящий слой на основе проводящего полимера. Проводимость создается путем полимеризации мономеров органических веществ, причем из-за особенностей процесса полимеризация возникает только на участках диэлектрика внутри отверстия. Стадия микротравления не требуется. Эти процессы могут применяться для изготовления высокоплотных МПП с большим соотношением H/d для сквозных и глухих отверстий.

Что же выбрать: химмедь или прямую металлизацию?

Если процесс химмеднения освоен, стабилен, понятен и нормально работает в течение долгого времени надо, по-видимому, следовать рекомендации: «От добра добра не ищут».

Если же речь идет о модернизации или создании нового производства, тогда, наверное, стоит остановиться на одном из процессов прямой металлизации в зависимости от планируемых конструктивных особенностей, номенклатуры и объемов изготовления печатных плат.

|

|

| Рис. 3. Торцевой переход прямой металлизации без торцевого слоя | Рис. 4. Торцевой переход прямой металлизации с прослойкой не отмытого палладия |

ФИНИШНЫЕ ПОКРЫТИЯ (СВИНЦОВЫЕ ИЛИ БЕССВИНЦОВЫЕ)

Конструктивной задачей финишного покрытия является защита монтажных отверстий и ламелей с целью обеспечения их паяемости в течение определенного срока хранения (межоперационного задела, складского запаса или в качестве ЗИПа).

1. Горячее лужение с выравниванием воздухом

Наиболее широко распространенным, многократно испытанным и проверенным в реальных условиях монтажа и эксплуатации является горячее лужение оловянно-свинцовой эвтектикой с последующим выравниванием горячим воздухом. В мире выпускается огромное разнообразие установок, обозначаемых аббревиатурами HAL или HASL, которые обеспечивают качественное покрытие, сохраняющее паяемость более 12 месяцев (я в своей практике, честно говоря, не сталкивался со случаями потери паяемости покрытия HAL).

Как правило, такие установки высокопроизводительны. Эти же установки обеспечивают высокую планаризацию ламелей, позволяющую эффективно применять технику поверхностного монтажа. Естественно, всего этого можно добиться при четкой отработке режимов декапирования и флюсования, правильном подборе рабочих растворов, флюсов, грамотной конструкцией ламелей и освобождений в паяльной маске. Кстати, о паяльной маске. Для эффективной работы установки горячего лужения наличие паяльной маски — необходимо. Возможность сдувания излишков припоя, обусловленных силами поверхностного натяжения, ограничена количеством воздуха, который можно пропустить через воздушные ножи в течение цикла обдува, его кинетической энергией.

При работе с печатными платами без паяльной маски масса припоя, которую необходимо сдуть, увеличивается на порядок. Весь припой сдуть не удается. Образуется большое количество перемычек, которые затем необходимо, во-первых, обнаружить, а во-вторых, удалить. Это резко увеличивает трудоемкость и вероятность допущения субъективных ошибок при выполнении этих манипуляций. К сожалению, конструктивы без паяльной маски все еще широко рас пространены в отечественной прак тике. По-видимому, их, так же как и покрытие гальваническим ПОСом или горячее лужение сплавом Розе, следует относить к рудиментам прошлого технологического века. Техника HAL, естественно, не лишена недостатков:

- с уменьшением размера ламелей увеличивается величина мениска припоя;

- величина мениска на рисунке наружного слоя зависит от располо жения ламелей относительно направления вытягивания платы. Этот эффект может быть уменьшен с помощью специальных захватов, пово рачивающих плату на 45°, либо поворотом посадочных мест на 45° внутри рисунка наружного слоя печатной платы.

Существует еще одна особенность процесса горячего лужения HAL, которую иногда относят к его недостаткам, а я склонен считать преимуществом. В связи с тем, что в процессе горячего лужения печатная плата погружается в припой с температурой 240...250°С (для свинцово-оловянной эвтектики), она подвергается мощному термоудару. Это воздействие фактически является 100% испытанием, выявляющим такие скрытые технологические дефекты, как низкая пластичность меди, плохая подготовка торцевых контактов в переходных отверстиях.

А ведь именно эти дефекты являются основными причинами отказов печатной платы при эксплуатации. Процесс горячего лужения HAL с использованием бессвинцовых припоев технологически и методологически ничем не отличается от описанного выше и для реализации требует: собственно бессвинцового припоя;

- увеличения температуры в ванне лужения на 30.40°С;

- выбор флюса с повышенной температурой активности.

При этом, учитывая недостатки, присущие бессвинцовой пайке, ис пользование бессвинцового HAL для производства печатных плат, к ко торым предъявляются повышенные требования по надежности, считаю не целесообразным из-за существенного снижения надежности бессвинцовых паяных соединений.

2. Иммерсионное золото

Покрытие, описываемое приведенным выше термином, представляет собой нанесенный на медные поверхности предназначенный для пайки слой химического никеля толщиной 5 микрон, поверхностный слой которого на заключительной стадии процесса в результате химической реакции замещения заменяется атомами золота из рабочего раствора.

В результате на поверхности никеля формируется мономолекулярный слой золота, причем, как только вся поверхность оказывается покрыта золотом, процесс останавливается. Указываемые в КД толщины Н5 Зл 0,1 для золота являются условными. В реальной плате золото лежит тонким слоем, повторяющим микронеровности. Размер микронеровностей на порядок больше толщины мономолекулярного слоя.

Приборы, регистрирую щие и измеряющие толщину золота (рентгеновские микроанализаторы, рентгенофлуоресцентные микроскопы) пересчитывают количество золота на макроплощадь без учета микронеровностей. При одинаковой толщине мономолекулярного слоя, определяемого химизмом процесса, толщина измеренного приборами слоя золота будет разной для разной шероховатости. В зарубежной технической литературе для обозначения этого покрытия используют термин Flash gold или аббревиатуру ENIG. Покрытие обладает отличными свойствами по сохранению паяемости (свыше 12 месяцев), максимальной планаризации контактных площадок, полной обратной совместимости (т.е. может быть использовано как для свинцовой, так и бессвинцовой пайки).

Особенности этого покрытия:

- Очень тонкий слой золота, с одной стороны, гарантирует, что в паяном соединении не возникнут интерметаллиды (золота для этого просто недостаточно), с другой стороны, хорошо защищает поверхность от окисления, сохраняя паяемость.

- Следует иметь в виду, что в случае нарушения техпроцесса на отдельных контактных площадках может не высадиться никель. В этом случае атомы золота заместят атомы меди, и тонкий слой золота на поверхности появится. Однако со временем или при малейшем нагреве за счет диффузии золото очень быстро растворяется в объеме меди и уходит с поверхности. Такие контактные площадки очень быстро теряют паяемость в связи с неприятным свойством меди быстро окисляться.

- Очень важно понимать, что при монтаже по покрытию ENIG золото, из-за своей исчезающее малой толщины, мгновенно растворяется в припое, и пайка происходит по никелю. Никель требует заметно больших энергий для смачивания по сравнению с медью, поэтому для пайки по никелю требуются специальные флюсы и несколько больше времени для обеспечения процесса смачивания припоем.

При групповой пайке в процессах поверхностного монтажа с использованием припойных паст разница пайки по никелю и по меди в части технологических режимов мало за метна. При ручной пайке, особенно при использовании флюсов из того же прошлого технологического века ФКСП либо ФКТС, у монтажников возникает впечатление отсутствия паяемости.

Как правило, это не так. При соблюдении технологических режимов нанесения, покрытия с иммерси онным золотом сохраняют паяемость в течение более 12 месяцев. Просто по этому покрытию необходимо использовать технику пайки по никелю.

3. Гальванический никель/мягкое золото

Технически данное покрытие может формироваться гальваническим способом (как металлорезист в позитивном процессе). С его помощью наносится слой гальванического золота толщиной 0,4...0,6 мкм по 5-микронному гальваническому никелю. По свойствам сохранения паяемости и особенностям монтажа полностью повторяет свойства иммерсионного золота. Поскольку этот вид финишного покрытия технологически сложнее и требует большего расхода золота (в разы больше, чем при иммерсионном процессе), его, на мой взгляд, целесообразно применять только в случае, когда при сборке на печатную плату используется техника приварки выводов на золоченые контактные площадки — СОВ (chip-on-board).

4. Гальванический никель/твердое золото

Это покрытие, состоящее из 5-мкм гальванического никеля и 3-мкм гальванического золота, легированного кобальтом, используется для концевых контактов печатных плат, обеспечивающих многократное контактирование с так называемыми врубными контактами разъемов.

Для пайки данное покрытие не пригодно. Необходимость селективного нанесения данного покрытия существенно усложняет маршрут изготовления печатной платы, который должен предусматривать дополнительные фотолитографические этапы, либо использование специальных защитных липких лент.

5. Иммерсионное олово

Данное покрытие представляет собой сформированное в результате химической реакции замещения покрытие оловом по меди толщиной 0,6.0,8 мкм. Покрытие относится к классу бессвинцовых и не может считаться полностью обратно совместимым. Однако маленькая толщина олова вполне позволяет использовать это покрытие в техпроцессах традиционной пайки свинцовооловянной эвтектикой. Отсутствие подслоя никеля, конечно, обуславливает лучшие энергетические характеристики паяемости. Однако именно из-за отсутствия барьерного слоя между медью и оловом это покрытие склонно к образованию интерметаллических соединений при хранении и обработке печатных плат в технологическом цикле монтажа. Скорость роста интерметаллических слоев в зависимости от температуры растет по экспоненте. Тем не менее, это покрытие является, на мой взгляд, наиболее перспективным среди всех новых альтернативных бессвинцовых покрытий (таких как OSP, химическое серебро).

В ОАО «НИЦЭВТ», наверное впервые в России, проведены официальные периодические испытания печатных плат, покрытых иммерсионным оловом по 3 группе жесткости ГОСТ 23752-79. Эти платы выдержали испытания на устойчивость к перепайке и на паяемость по п.п. 2.3.3.2, 4.2.9, 2.3.1.4, 4.2.8 ГОСТ 23752-79. Причем не только в процессе испытаний по стандартной программе (что не так удивительно), но и на заключительном этапе в процессе дополнительных испытаний по перечисленным пунктам на платах, прошедших все воздействия по программе испытаний спустя 4 месяца после их начала. Естественно, эти платы выдержали и все остальные испытания, предусмотренные ГОСТом. Эти результаты говорят о перспективности покрытия иммерсионным оловом, однако их явно не достаточно для окончательной оценки. Необходимы дополнительные серьезные испытания паяных соединений по данному покрытию с многократными термоциклами и ускоренным старением.

В данном разделе сознательно не рассматривались некоторые покрытия (OSP и иммерсионным серебром) из-за их отсутствия в отечественных производствах и бесперспективности для использования при изготовлении прецизионных печатных плати, особенно, печатных плат с повышенными требованиями по надеж ности.