- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Технология и оборудование струйно-факельного нанесения жидкой паяльной маски

Последнее время идет активное развитие технологии нанесения паяльной маски на печатные платы струйно-факельным способом и, в связи с этим, все больше и больше производителей печатных плат задумываются о внедрении данного метода на своих производствах.

До недавнего времени основной технологией нанесения паяльной маски была сетко-трафаретная печать, которая обладает неоспоримыми преимуществами, такими как:

• Простота. Главное отработать технологию нанесения и все. Лей маску и размазывай ее ракелем.

• Дешевизна. Стоимость установок сетко-трафаретной печати невысока.

• Не требуются специалисты высокой квалификации.

Но этот метод не лишен и недостатков:

• В связи с тем, что технически очень трудно нанести маску достаточно толстым слоем равномерно по всей поверхности платы, этот процесс не подходит для производства высокопрецизионных печатных плат.

• Производительность сильно зависит от оператора, так как процесс либо ручной, либо полуавтоматический.

• Нужен трафарет с натянутой сеткой и ограничением площади для экономии наносимого материала. Как правило, в крупных городах такой трафарет можно заказать. Если возможности заказать трафарет нет, то требуется иметь оборудование для изготовления трафаретов и место под него.

• После использования трафарет нужно отмывать, поэтому нужен растворитель и деионизованная вода, что влечет за собой дополнительные финансовые затраты.

• Маска имеет специфический неприятный запах из-за чего данный процесс относится к вредному производству.

Метод нанесения маски струйно-факельным распылением лишен этих недостатков. Сущность этого метода заключается в распылении жидкой паяльной маски, предварительно смешанной с разбавителем, которая подается под давлением в распылительную головку. С помощью распылительной головки, смешиваясь с потоком нагретого воздуха паяльная маска формирует на поверхности заготовки печатной платы овальное пятно. При перемещении распылительной головки и конвейера в ортогональных направлениях паяльная маска наносится на всю поверхность заготовки.

В данной статье мы решили описать возможности технологической линейки оборудования струйно-факельного нанесения паяльной маски серии Ecospray производства итальянской компании CMP Forni, эксклюзивным представителем которой в РФ является РТС Инжиниринг.

Для использования в оборудовании струйно-факельного нанесения паяльной маски серии Ecospray мы рекомендуем применять паяльную маску производства фирмы Electra.

В чем же особенности установки Ecospray:

• Возможность установки от 1 до 4 распылительных головок. Это позволит наносить маски разных цветов и типов.

• Переход от одного типа маски к другому происходит за считанные секунды. Достаточно только задать размер платы и выбрать головку.

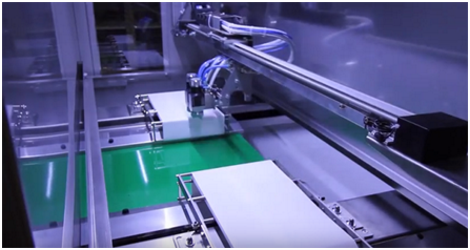

• Для нанесения маски с обратной стороны платы есть встроенная станция переворота. Плата фиксируется оператором при помощи специальных зажимов, перемещается в рабочую зону, происходит нанесение маски с одной стороны, плата перемещается без вмешательства оператора далее, переворачивается, возвращается в рабочую зону, где происходит нанесение маски с другой стороны (рис. 1 Ecospray DS). Для экономии рабочих площадей станция переворота может располагаться в зоне загрузки (рис. 1 Ecospray DS Compact).

• Отсутствие запаха в рабочей зоне. В данной установке используется патентованная система отвода паров. Она состоит из двух вытяжек: первая находится в зоне загрузки, весь запах отводится наверх, вторая находится в рабочей зоне, она оборудована нагнетателями, расположенными сверху рабочей камеры и всасывающим устройством, которое расположено под конвейером. Такая конфигурация (рис. 2) позволяет как эффективно отводить неприятный запах, так и не позволять оседать мелкодисперсным частицам маски на поверхностях деталей установки.

• Расход паяльной маски очень мал, в связи с тем, что нанесение маски происходит непосредственно на поверхность платы.

• Данная установка не требует специального обслуживания. Требуется только снять форсунки по окончании рабочей смены и опустить их в спиртосодержащую жидкость, чтобы не дать маске засохнуть, а также 2-3 раза в неделю производить замену синтепоновых фильтров и раз в неделю менять бумажные фильтры. При этом установка сама уведомит оператора, когда фильтры нужно будет заменить - на экране появится соответствующее сообщение.

Рис. 1. Установка Ecospray с загрузкой и разгрузкой вручную

Рис. 2. Система отвода паров

Установки серии Ecospray поставляются как отдельно стоящие модули с загрузкой и разгрузкой вручную (рис. 1), так и как полностью автоматические линии с буферными накопителями (рис. 3) и сушкой горячим воздухом со специальным конвейером V-образной формы (рис. 4), где происходит подсушивание маски, после чего плата поступает на операцию экспонирования, проявления и окончательного задубливания.

Для высокопроизводительных производств мы предлагаем линию на базе установки нанесения с двумя рабочими камерами (рис. 5). В этом случае производительность линии увеличивается в 2 раза.

Рис. 5. Высокопроизводительная линия нанесения паяльной маски в автоматическом режиме.

Говоря о технических характеристиках установок Ecospray, нужно заметить, что данная установка позволяет обрабатывать достаточно большие платы размером до 710 х 650 мм. Ориентировочное время нанесения маски для платы размером 457 х 610 мм – 1 минута. Установка может быть оснащена от 1 до 4 распылительными головками для нанесения разных масок, а также емкостями для масок различного объема в зависимости от требований производства печатных плат. При этом самая компактная установка модели Ecospray DS Compact занимает площадь размером всего 2,2 х 1,8 м.

Установки Ecospray могут быть оснащены следующими дополнительными опциями:

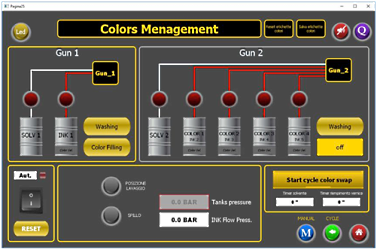

• Системой автоматической смены цветов с камерой для автоматической очистки распылительных головок (рис. 6), которая позволяет менять цвета в соответствии с программой, загруженной оператором в установку.

Рис. 6. Система автоматической смены цветов.

• Программным обеспечением для хранения безлимитного количества рецептов и 98 рабочих программ (рис. 7).

Рис. 7. Хранение рецептов и рабочих программ.

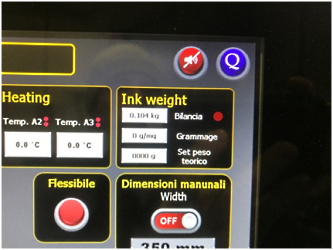

• Программируемым логическим контроллером (PLC) с большим жидкокристаллическим дисплеем, а также системой контроля веса банки и количества паяльной маски, нанесенной на плату (рис. 8).

Рис. 8. PLC и система контроля веса банки.

• Системой с нагреваемыми перекрывающимися распылительными головками (рис. 9) для увеличения производительности

Рис. 9. Перекрывающиеся распылительные головки

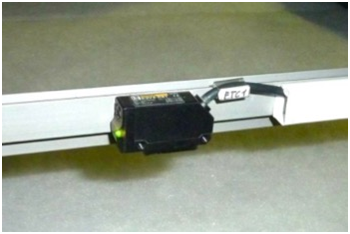

• Системой автоматического контроля длины платы (рис. 10) во избежание ошибки задания неверной длины платы оператором.

Рис. 10. Система автоматического контроля длины платы.

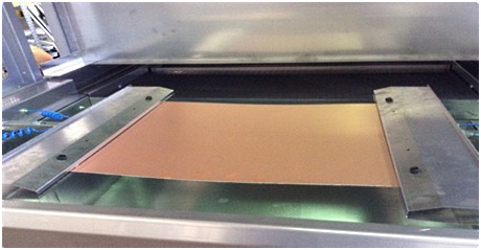

• Роликовой системой защиты зажимов (рис. 11), предотвращающей осаждения маски на зажимы и упрощения операции их очистки. Система значительно увеличивает автономность установки без вмешательства в операцию очистки и сохраняет металлическую поверхность зажимов от загрязнений. При отсутствии опции «Роликовой системы защиты зажимов», в конце рабочей смены необходимо выполнять чистку механизма зажима заготовки.

Рис. 11. Система защиты зажимов.

Для автоматизации процесса нанесения паяльной маски используется следующее оборудование:

• Линия предварительной сушки паяльной маски перед экспонированием (рис. 12) с секциями сушки горячим воздухом.

Рис. 12. Линия предварительной сушки.

• Буферные накопители, поворотные станции для расположения линии сушки к установке нанесения маски под углом (рис. 13) или автоматические загрузчики / разгрузчики (рис. 14).

Рис. 13. Накопители и поворотная станция.

Рис. 14. Автоматические загрузчики / разгрузчики.

• Линия окончательного термического задубливания паяльной маски (рис. 15).

Рис. 15. Линия окончательного задубливания.

Подводя итог вышеизложенному, хочется заметить, что внедрение оборудования струйно-факельного нанесения раскрывает обширные перспективы перед производством печатных плат, как в части расширения его гибкости, так и в части возможности расширения параметров и объемов изготавливаемых печатных плат. В качестве примера можно привести изготовление прецизионных многослойных печатных плат, востребованность которых связана с появлением электрорадиоэлементов, требующих прецизионного рисунка посадочных мест (на наружных слоях) и многослойной разводки их с использованием прецизионных элементов рисунка на внутренних слоях.

Литература

1. Харальд Грамм и Доминик Граупнер. THE POTENTIAL OF STENCIL TECHNOLOGY – CHOOSING THE RIGHT STENCIL OPTIONS TO MAXIMIZE YIELD AND EARNINGS.

2. Илья Лейтес, зам. начальника производственного комплекса ОАО «НИЦЭВТ». Альтернативные методы изготовления печатных плат (заметки практикующего технолога).

3. Илья Лейтес. Еще раз к вопросу об особенностях организации прототипного производства прецизионных ПП. ТЭП №5 2017 г.

4. Илья Лейтес. Оборудование для многономенклатурного мелкосерийного изготовления сложных и прецизионных МПП. ТЭП №8 2016 г.

5. ECOSYSTEMS.SPRAY COATING AND OVENS FOR PRINTED CIRCUIT BOARD