- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Альтернативные методы изготовления печатных плат

(заметки практикующего технолога часть 2)

Продолжение обзора наиболее распространенных методов изготовления печатных плат, начатого в предыдущей статье. В этой статье рассматриваются методы формирования проводящего рисунка слоев ПП, подготовки поверхности под нанесение фоторезистов, а также вопросы выбора паяльной маски.

ТЕНТИНГ ИЛИ ПОЗИТИВ ?

В этом разделе статьи речь пойдет о методах формирования проводящего рисунка слоев печатной платы. В первую очередь - наружных слоев. Основным конструктивным параметром, который реализуется этими методами, является ширина проводников и зазоров между ними (точнее, минимальные ширины и зазоры, заложенные в конструкцию платы).

Традиционно считается, что основным преимуществом позитивного метода является пригодность для формирования более прецизионного рисунка, а преимуществом тентинга - сокращение процесса и трудоемкости при изготовлении (в основном, простых печатных плат). снижение

Хочу попытаться разрушить сложившиеся стереотипы, рассмотрев более подробно преимущества и недостатки этих двух методов в условиях современных высокотехнологичных производств, рассчитанных на изготовление печатных плат с прецизионным рисунком. Останавливаюсь только на 2-х вышеперечисленных методах, так как они являются наиболее распространенными и наиболее органично вписываются в сложившуюся инфраструктуру мирового и отечественного производства печатных плат.

Сначала о терминологии.

Тентинг (от английского tenting - устанавливать шатер) - метод, при котором отверстия для предохранения от стравливания металлизации закрываются «крышками» или «тентами», формируемыми из фоторезиста. Этот метод еще называют негативным, так как используются негативные фотошаблоны (белые поля в местах, где должен остаться металл). Также его называют субтрактивным (от английского subtract - вычитать), так как формирование рисунка происходит путем вытравливания («вычитания») не входящих в рисунок участков. Очень похоже на методологию Микеланджело, выраженную в его знаменитой фразе: «Я беру каменную глыбу и отсекаю все лишнее».

Позитивный метод предполагает использование позитивных фотошаблонов. Еще его называют комбинированным , так как в процессе гальванической металлизации кроме меди высаживается еще один металл (в последнее время, как правило, олово), который при травлении используется как металлорезист и после травления удаляется. Иногда этот метод называют полуаддитивным (от английского additive - дополнительный) имея в виду, что проводник формируется в процессе металлизации не полностью, а только частично. Часть его толщины формируется за счет фольги ламината. Кстати, об этом часто забывают разработчики, почему-то считая, что толщина проводника на наружных слоях равна толщине фольги. А она равна сумме толщин фольги и гальванической металлизации. Причем в условиях использования тонкомерной фольги толщина проводника определяется главным образом последней и, чаще всего, лежит в интервале 40…70 мкм.

Итак, основными преимуществами тентинга являются:

Короткий техпроцесс. Это связано, главным образом, с отсутствием необходимости наносить, а потом снимать металлорезист;

Высокое качество гальванического осадка. При тентинге процесс гальванической металлизации происходит по всей поверхности заготовки, когда на ней еще нет фоторезиста. Отсутствие больших масс органического вещества в ваннах гальванической металлизации позволяет легко формировать высокопластичный медный осадок в металлизированных отверстиях, что существенно повышает надежность печатной платы;

Постоянная величина тока - определяемая постоянной площадью металлизации из-за отсутствия рисунка. Это очень удобно в условиях многономенклатурного производства и устраняет возможность субъективных ошибок оператора - при установке режимов линии, а также технологов - при подготовке производства и расчете площади металлизации и выравнивающих рамок;

Высокое качество поверхности под паяльную маску - так как на поверхности меди отсутствуют остатки металлорезиста, которые могут приводить к ухудшению адгезии паяльной маски. Наличие остатков металлорезиста - типовой и трудно контролируемый дефект при позитивной технологии, приводящий к ухудшению адгезии паяльной маски, в том числе и при работе по все еще широко распространенному в отечественной практике варианту без снятия металлорезиста (ПОС);

Единая методика формирования внутренних и наружных слоев. Внутренние слои всегда изготавливаются негативным (субтрактивным) методом. Использование единой техники изготовления наружных и внутренних слоев существенно упрощает организацию производства;

Одна программа сверления. Тот факт, что металлизация отверстий при тентинге происходит по сплошной заготовке, позволяет до металлизации просверлить как металлизированные, так и не металлизированные отверстия. Впоследствии при фотолитографическом формировании рисунка отверстия, которые не должны иметь металлизацию, не тентируются (в фотошаблоне наружного слоя) и металлизация из них удаляется при операции травления. Это сокращает техпроцесс и увеличивает точность совмещения массивов не металлизированных и металлизированных отверстий с рисунком наружного слоя.

По сравнению с позитивным процессом, в котором в качестве металлорезиста используется сплав олово-свинец, существенным преимуществом тентинга является отсутствие свинца в стоках. В последнее время, правда, этот металлорезист повсеместно вытесняется чистым оловом.

Отсутствие ванны металлорезиста (снижение издержек на приобретение компонентов рабочих растворов, оловянных анодов и т.п.).

Естественно, тентинг, как метод, не лишен недостатков:

Повышенный расход электроэнергии, связанный с увеличенными, по сравнению с позитивом, абсолютными значениями рабочих токов.

Увеличенный расход анодов, обусловленный большей по сравнению с позитивным методом площадью металлизации. Этот недостаток, впрочем, в существенной мере компенсируется при использовании процессов травления с регенерацией меди. Следует отметить также, что существенное влияние этого недостатка имеет место на двухсторонних печатных платах. С увеличением числа слоев его влияние снижается, так как внутренние слои,как было сказано ранее, всегда формируются негативным (субтрактивным) методом (см. табл. 1).

При тентинге затруднено формирование малых зазоров. На самом деле, по методологической своей сути тентинг и есть формирование зазоров. В рисунке одной печатной платы эти зазоры могут быть очень разные. При этом, в связи с особенностями процесса травления, в малых зазорах скорость травления меньше, чем в больших. Таким образом, для того чтобы выдержать ширины проводников в допусках, определяемых нормативными документами, необходимо при подготовке производства для проводников, идущих в «шлейфах», устанавливать припуски на травление меньше, чем для одиночных проводников, а также использовать травильные машины, оснащенные устройствами интенсификации процесса обмена травильного раствора непосредственно в зоне травления.

| Количество слоев, шт. | 2 | 4 | 6 | 8 | 10 | 12 | 14 | 18 | 20 |

| Относительное уменьшение количества расходуемой меди при позитиве по сравнению с тентингом, % | 50 | 40 | 30 | 20 | 18 | 15 | 13 | 10 | 9 |

По большому счету, сущностное различие двух рассматриваемых методов заключается в том, что при тентинге основное (максимальное) внимание технологов и интеллектуальный потенциал (подготовка производства, контроль составов рабочих растворов, контроль и поддержание рабочих режимов) должны быть сосредоточены на операции травления, а при позитивном процессе - на операции металлизации.

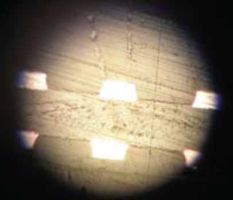

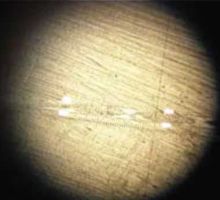

Являясь убежденным сторонником тентинга , считаю, что этим методом можно формировать рисунок проводящих слоев с параметрами линия/зазор - 80/80 мкм и даже 50/80 мкм (см. рис. 1 и 2).

|

|

|

Рис. 1. Поперечный шлиф шлейфа проводников. ФШ — 80/80 мкм. Размер проводника — верх 60 мкм, низ 80 мкм |

Рис. 2. Поперечный шлиф одиночного проводника. ФШ — 80 мкм. Размер проводника — верх 50 мкм, низ 70 мкм

|

Достижимо это при выполнении следующих условий:

- использования тонкомерной фольги на наружных слоях (9 мкм);

- использования травильных машин с автоматизированным поддержанием заданного состава травильного раствора и оснащенных устройствами интенсификации процесса обмена травильного раствора непосредственно в зоне травления;

- грамотного выбора припусков на травление;

- использования качественных фоторезистов, обеспечивающих надежное тентирование отверстий при травлении;

- хорошей подготовки поверхности под фоторезист.

Реализация указанных выше параметров - трудная технологическая задача, требующая высокотехнологичного оборудования, качественных технологических материалов и высокой квалификации исполнителей. Однако, на мой взгляд, преимущества тентинга стоят того, чтобы постараться.

Тем более, что при реализации аналогичных показателей с использованием позитивного метода, сложность реализации будет вполне соизмерима с тентингом. При этом, как уже упоминалось, сосредоточены эти сложности в первую очередь на операции гальванической металлизации.

МЕХАНИЧЕСКАЯ ИЛИ ХИМИЧЕСКАЯ ПОДГОТОВКА ПОВЕРХНОСТИ

Процессы подготовки поверхности под нанесение фоторезистов (в т.ч. паяльной маски) участвуют в операции фотолитографического формирования рисунка слоев (как проводящих, так и слоя паяльной маски). Задача этих процессов - обеспечить адгезию фоторезиста, достаточную для обеспечения должной его стойкости при воздействиях технологических рабочих сред. Паяльная маска, к тому же, должна отвечать требованиям технологии монтажа и выдерживать эксплуатационные воздействия, т.к. она является конструкционным материалом. Во всех описаниях фоторезистов рекомендуемая шероховатость поверхности (R z) - около 1…2 мкм.

Механическая подготовка бывает 2-х видов - щеточная зачистка и гидроабразивная (пемзовая) зачистка.

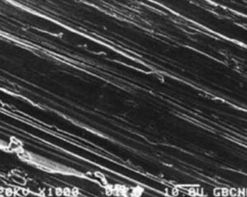

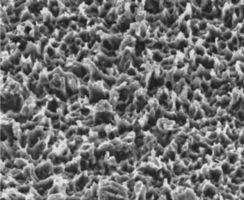

Щеточная зачистка производится абразивными валиками, является наиболее дешевой и производительной. Однако обладает недостатком, заключающемся в том, что формирует на поверхности продольные риски в направлении движения заготовки (см. рис. 3). В случае, если эти риски достигают глубины, которая не заполняется резистом при ламинировании за счет его пластической деформации, они при травлении становятся источником растравов. Обычно это происходит в тех местах, где риски проходят поперек проводников.

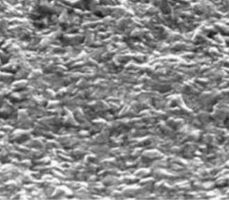

Пемзовая обработка обеспечивает более оптимальную форму шероховатости (см. рис. 4). Однако при использовании этого процесса следует очень внимательно относиться к выбору размера зерна пемзового порошка. Выбирать размер зерен порошка следует таким образом, чтобы они не забивали отверстия. Заклиненные в отверстиях под давлением гидрообразива зерна пемзы очень трудно извлекаемы. Эта ситуация особенно критична для позитивного процесса, т.к. на этапе пемзовой подготовки наружных слоев в отверстиях находится только тонкий слой гальванической затяжки и после фотолитографии будет произведена основная металлизация. В этих условиях наличие посторонних частиц в отверстиях недопустимо.

|

|

| Рис. 3. Поверхность после щеточной зачистки | Рис. 4. Поверхность после пемзовой очистки |

Оба способа механической подготовки при обработке поверхности под нанесение паяльной маски могут служить источниками дефектов для прецизионного рисунка. У проводников шириной 125…150 мкм (а тем более, 80…100 мкм) адгезия невелика из-за их малой площади. Сдвиговые усилия, возникающие при механических способах обработки, могут приводить к отрыванию отдельных участков прецизионных проводников от диэлектрического основания.

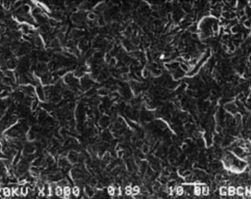

Метод химической подготовки гарантирует отсутствие механических повреждений. Здесь следует отметить, что под термином «химическая подготовка» подразумевается структурное микротравление. Только этот способ химической подготовки, за счет интенсивного растравливания межкристалитных промежутков, обеспечивает оптимальную шероховатость, достаточную для обеспечения высокой адгезии фоторезистов (см. рис. 5). Обычное микротравление (например, персульфатное) не создает нужной шероховатости (см. рис. 6).

|

|

| Рис. 5. Поверхность после структурного микротравления | Рис. 6. Поверхность после персульфатного микротравления |

Естественно, метод химической подготовки может считаться наиболее подходящим для изготовления ПП с прецизионным рисунком. Однако и он не лишен недостатков:

Высокая стоимость процесса связана с необходимостью использовать покупные, как правило, импортные рабочие растворы. Рекомендую при выборе внимательно просчитать экономику.

Большие объемы стравливаемого материала (меди). Эта особенность требует очень внимательного и четкого отслеживания режимов обработки и составов рабочих растворов по концентрации отдельных компонентов, плотности и уровня рН.

Особенно это критично при обработке ПП на стадии, когда уже имеется металлизация в отверстиях и, в первую очередь, при позитивном процессе. При позитивном процессе резист наносится на гальваническую затяжку (5…7 мкм) до основной гальванической металлизации, которая при неоптимальных режимах химической подготовки может существенно утончаться вплоть до образования непрокрытий в отверстиях. При химической подготовке ПП с металлизированными отверстиями (формирование рисунка наружных слоев, слоя паяльной маски, финишных покрытий) необходимо строго контролировать скорость микротравления на уровне не более 0,8 мкм. При этом ни в коем случае не допускается повторная обработка. Рекомендуется увеличение толщины гальванической металлизации с учетом стравливания меди при последующих подготовках (в зависимости от числа химических подготовок в последующем технологическом маршруте).

Окончательный вывод таков: химическая подготовка (структурное микротравление) - наиболее хороший инструмент для изготовления прецизионных печатных плат, но дорогой (как и все хорошее) и требующий очень аккуратного технологического обращения.

СУХАЯ ИЛИ ЖИДКАЯ ПАЯЛЬНАЯ МАСКА

Основным критерием при выборе паяльной маски является тентирование отверстий.

Цели тентирования отверстий:

- Изоляция, предохраняющая от контакта с навесными компонентами, имеющими токопроводящие (металлические) поверхности при монтаже;

- Защита медного столба металлизации переходных отверстий от воздействия агрессивных технологических сред (растворов декапирования, промывочных жидкостей, флюсов и т.п.), в случае если он не защищен финишными покрытиями.

- дешевизна техпроцесса из-за малого удельного расхода материала, связанного с возможностью формирования тонких защитных слоев ? 30 мкм (даже на относительно высоком рельефе до 70 мкм);

- сравнительно более высокая адгезия, из-за того, что материал наносится в жидком состоянии;

- возможность формирования перемычек шириной 0,1…0,15 мм;

- стойкость к концентрированным щелочным растворам и, в первую очередь, к растворам техпроцесса иммерсионного золочения на всех его стадиях.

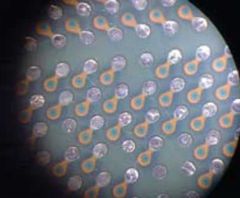

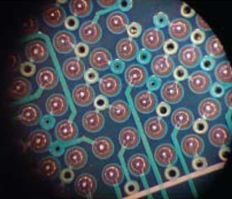

Главный недостаток - технология нанесения жидкой паяльной маски не обеспечивает тентирования переходных отверстий. Связано это с тем, что при нанесении жидкого материала паяльной маски при нормальной температуре на поверхность ПП внутри отверстия закупоривается некоторый объем газа (воздуха). При предварительной сушке при температуре 60…80°С этот газ, имея свойство расширяться, вскрывает тенты, не успевшие высохнуть. Чем больше диаметр отверстия, тем больше вскрытых тентов. Количество их заранее не прогнозируемо, но вскрытий всегда достаточно много. Вскрываются тенты с одной стороны отверстия, формируя глухой капилляр, который становится накопителем агрессивных технологических сред (в первую очередь, растворов декапирования, флюсов), а также агрессивных сред, имеющих место при эксплуатации электронного модуля, если он не покрыт конформной защитой (см. рис. 7 и 8).

|

|

| Рис. 7. Тентирование отверстий сухой паяльной маской | Рис. 8. Вскрытие тентов на жидкой паяльной маске |

Избавиться от этого недостатка можно введением дополнительной операции заполнения отверстий специальными составами (филлерами). При этом теряется основное преимущество жидкой паяльной маски - ее дешевизна, так как приходится проводить дополнительную операцию, добавляются дополнительная трудоемкость и еще один материал. Справедливости ради следует упомянуть, что некоторые фирмы - производители жидких паяльных масок декларируют возможность тентирования отверстий при условии выполнения определенных технологических приемов. Мне, к сожалению, ни разу не довелось стать свидетелем успешной практической реализации подобных рекомендаций.

Еще одним недостатком жидкой паяльной маски является короткий срок живучести рабочего состава (фотоформируемые жидкие паяльные маски всегда двухкомпонентные). И это притом, что в высокопроизводительные машины нанесения (поливом или распылением) необходимо одновременно заправить 20 и более литров рабочего состава, который должен быть израсходован в течение 1-2 рабочих дней. Такие машины можно использовать только в условиях крупносерийного производства. Всех этих проблем нет у сухой паяльной маски. Ее основные преимущества:

- тентирование отверстий;

- возможность адаптации к условиям неравномерной загрузки в сочетании с высокой производительностью (вакуумный ламинатор). К недостаткам можно отнести:

- высокую удельную стоимость материала;

- невозможность использования для селективного (по паяльной маске) иммерсионного золочения;

- невозможность получения перемычек шириной менее 0,18 мм;

- необходимость относительно больших технологических усилий для обеспечения адгезии.

На мой взгляд, современному контрактному производству ПП для реализации широкого спектра конструктивных требований необходимо иметь оба процесса нанесения маски, т.к. они далеко не полностью взаимозаменяют друг друга.