- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Альтернативные методы изготовления печатных плат

(заметки практикующего технолога)

В статье сравниваются наиболее распространенные методы изготовления печатных плат, анализируются их достоинства и недостатки, приводятся рекомендации по выбору самого выгодного метода для каждого конкретного случая.

ПОЧЕМУ ОБ ЭТОМ СТОИТ РАССУЖДАТЬ?

В практике общения с коллегами — специалистами в области изготовления достаточно сложных печатных плат приходится часто обсуждать и сравнивать различные методы выполнения операций в техпроцессе. При этом самый распространенный вопрос: «Назовите наилучший метод выполнения какой-либо операции». Для себя ответ на этот вопрос я нашел уже давно: «Не существует панацеи в технике изготовления печатных плат, также как, впрочем, не существует абсолюта и во всей остальной жизни. Каждый из альтернативных технологических методов имеет свои преимущества и поэтому имеет право на существование, но при этом имеет и свои недостатки (за все в этой жизни приходится платить)».

Исходя из этого, при выборе какого-либо метода, необходимо:

- во-первых, четко представлять себе все его преимущества и все недостатки;

- во-вторых, учитывая конкретные условия производства и номенклатуру выпускаемых печатных плат (по объемам, конструктивной сложности и т.п.), выбрать такой метод, который позволил бы в полной мере реализовать его преимущества и одновременно минимизировать влияние имеющихся у него недостатков.

В практической деятельности я регулярно сталкиваюсь с такими ситуациями, когда поставщики оборудования и техпроцессов, работающие на отечественном рынке, в азарте желания продать свой товар, обещают решение абсолютно всех проблем. И в этой ситуации технологи, принимающие решение о выборе того или иного метода реализации технологической операции, завороженные этой чудесной музыкой, усугубленной информационным если не вакуумом, то уж точно разряжением, могут принципиальные решения принимать не всегда адекватно.

Именно поэтому я и решился на изложение своего взгляда (основанного на анализе собственного опыта работы) на критерии выбора альтернативных методов реализации некоторых операций техпроцесса изготовления печатных плат.

Для начала несколько слов об основных характеристиках печатных плат, к которым следует отнести:

- соотношение заложенных в конструкцию минимальных ширин проводников и зазоров;

- параметр Dкп — dсв — соотношение размера контактной площадки и диаметра сверла;

- основное соотношение печатной платы — отношение толщины к минимальному диаметру сверла (отношение глубины сверления к диаметру сверла для глухих отверстий);

- величина зазора между стенкой отверстия и экраном (или ближайшим проходящим проводником на внутренних слоях);

- структура многослойного пакета.

Начнем с последнего.

ФОЛЬГА ИЛИ ЛАМИНАТ НА НАРУЖНЫХ СЛОЯХ?

Структура многослойного пакета характеризует выбранную на предприятии стратегию формирования многослойного пакета. Формирование определенной структуры печатных плат (конструирование пакета с последующим прессованием) имеет целью, в первую очередь, минимизировать коробление и получить высокую адгезию спрессованных слоев.

В связи с этим стоит упомянуть общие рекомендации к структурам многослойных печатных плат:

- симметрия поперечного сечения;

- «баланс меди» — равномерность распределения меди внутри слоя, минимизация пробельных участков;

- четное количество слоев; (первые три рекомендации направлены на минимизирование коробления)

- не использовать односторонние ламинаты;

- использовать адгезивные покрытия медного рисунка слоев (последние рекомендации направлены на улучшение межслойной адгезии).

Существует два типа основных структур:

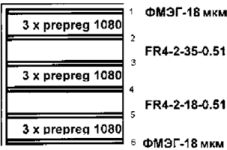

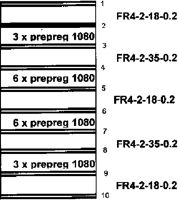

- с фольгой на наружных слоях — когда все внутренние слои (со второго по предпоследний) формируются на фольгированном диэлектрике, а первый и последний в виде фольги приклеиваются склеивающими прокладками (препрегом), как показано на рисунке 1;

- с ламинатом на наружных слоях, когда все слои (и наружные, и внутренние) формируются из фольгированного диэлектрика (см. рис. 2).

|

|

|

Рис. 1. Структура МПП с фольгой на наружных слоях |

Рис. 2. Структура МПП с ламинатом на наружных слоях |

С точки зрения технологии вариант с фольгой на наружных слоях имеет ряд существенных преимуществ:

1. Малая склонность к короблению — за счет компенсации внутренних напряжений в слоях во время гелеобразования (псевдоожиживания эпоксидной смолы склеивающих прокладок) под фольгой наружных слоев. Этот процесс наиболее ярко выражен на 4, 6 и 8-слойных МПП.

2. Наиболее оптимальное (экономичное) использование основных и вспомогательных материалов.Не стану перегружать и без того объемную статью расчетами, они давно и не мною сделаны, много раз опубликованы в литературе и озвучены на семинарах. Прошу читателя поверить на слово.

3. Возможность использования для формирования наружных слоев материала типа САС (медь—алюминий— медь), как показано на рисунке 3. Это преимущество позволяет отказаться при прессовании от промежуточных (между пакетами) прокладочных листов из нержавейки и соответствующих дополнительных разделительных пленок, что, в свою очередь, позволяет существенно увеличить толщину прессуемого пакета в прессформе, т. е. поднять производительность.

4. Отсутствует дополнительная операция снятия адгезива с наружных слоев.

Для обеспечения высокого уровня межслойной адгезии рекомендуется поверхность меди рисунка слоев покрывать специальными адгезионными составами (оксиды или металлоорганические соединения). Наличие таких покрытий на наружных слоях при использовании структур с ламинатом на наружных слоях усложняет техпроцесс:

- после прессования эти адгезионные слои необходимо удалить с наружных слоев перед операциями фотолитографического формирования рисунка наружных слоев (см. рис. 4) (эта дополнительная операция удлиняет техпроцесс, требует организации дополнительных рабочих мест и дополнительного оборудования);

- из-за высокой адгезионной способности, особенно при относительно высоких температурах прессования (170...180°С), при разборке прессформы возникают проблемы с отделением от поверхности ПП разделительных пленок, что в дальнейшем может привести к возникновению дополнительных дефектов при травлении рисунка наружных слоев.

|

|

| Рис. 3. Образец материала типа САС, применяемого для формирования наружных слоев МПП в пакете прессуемых плат | Рис. 4. Заготовка платы |

5. Дополнительным преимуществом можно считать отсутствие проблемы рассовмещения при прессовании 4слойных МПП, т.к. в структуреприсутствует только один внутренний двухсторониий слой. Следует отметить, что 4слойные ПП в объемах производства занимают, как правило, одно из ведущих мест.

6. Есть еще одно преимущество структур с фольгой на наружных слоях, касающееся, в первую очередь, сложных печатных плат с прецизионным рисунком, к которым одновременно предъявляются требования к повышенной надежности.

Известно, что в значительной степени (можно сказать — в основном) надежность МПП определяется надежностью торцевых контактов межслойных переходов, которая прямо пропорциональна их площади. Таким образом, для обеспечения высокой надежности выгодно, а следовательно, необходимо использовать внутренние слои с толстой фольгой. Ламинат с фольгой 35 мкм позволяет оптимально совместить увеличенную площадь торцевого контакта и возможность прецизионной фотолитографии с формированием линии зазоров на уровне 80/80 мкм с допуском 30 мкм для проводников по ГОСТ 2375279 по 5 кл. (см. рис. 5).

При этом использование уже упомянутого материала САС с фольгой 9 мкм позволяет формировать прецизионный рисунок с аналогичными характеристиками на наружных слоях (причем не только позитивным методом, но и тентингом), так как толщина меди с учетом гальванической металлизации будет около 40 мкм. О возможностях изготовления печатных плат с прецизионным рисунком согласно тентингпроцессу будет подробно рассказано в одном из следующих разделов статьи.

Описанный подход к формированию структуры позволяет существенно оптимизировать логистику в условиях контрактного производства. На складе формируется неснижаемый запас 2 стороннего ламината по всей номенклатуре толщин диэлектрика с фольгой 35 мкм и 2—3 номинала фольги по толщине (например 9, 18, 35) в виде САС. Такая номенклатура вполне подъемна для формирования неснижаемых запасов на любом контрактном производстве, что позволяет запускать заказ в изготовление сразу по получению заявки, а это существенно снижает сроки выполнения заказа.

К сожалению, на практике иногда приходится сталкиваться с такими хитромудрыми конструкторскими решениями, когда используется номенклатура материалов, которые хотя и декларируются изготовителями (например, так назывемые «кривые ламинаты» с фольгой разной толщины на разных сторонах или смесь ламинатов с разной толщиной фольги в одном пакете), но требуют специального заказа, либо специального изготовления и доставки со складов изготовителя, на что в условиях нашей страны может понадобиться от 2х до 4х месяцев.

Вышеперечисленные основные и не основные преимущества, естественно, по закону инверсии становятся недостатками для структур с ламинатом на наружных слоях. Почему же структуры с фольгой на наружных слоях с таким трудом завоевывают позиции в конструкторской документации и на производстве?

Во-первых, (да простят меня наши технологи и конструкторы) это инерция мышления и нежелание менять подходы — т.е. причина ментальная.

Во-вторых, психологический барьер. При изготовлении структур с фольгой на наружных слоях адгезия фольги наружных слоев является зоной ответственности производителя печатной платы, в то время как при изготовлении структур с ламинатом на наружных слоях эта ответственность может быть переложена на изготовителя ламината. А адгезия фольги на наружных слоях — это одна из основных характеристик МПП, определяющая возможность дальнейшего ее применения в современных монтажносборочных процессах, а также при эксплуатации в составе РЭА.

Есть и еще одна причина — техническая. При изготовлении структур с фольгой на наружных слоях после формирования рисунка (после стравливания участков фольги) взору приемки ОТК неизбежно открывается весь мусор, который попадает внутрь платы при сборке пакета (при использовании альтернативной структуры он оказывается в глубине платы и маскируется вторым и предпоследним слоем).

То есть, для изготовления структур с фольгой на наружных слоях на предприятии придется организовать участки сборки пакетов с кондиционированием по обеспыливанию (чистые зоны), не говоря уже о проведении и поддержании соответствующих оргтехмероприятий (форма одежды, обеспыливающие шлюзы, контроль параметров обеспыливания, создание избыточного давления в чистых зонах, а также ламинированных потоков приточной вентиляции и т.д.).

БАЗОВЫЙ ИЛИ БЕЗБАЗОВЫЙ МЕТОД СОВМЕЩЕНИЯ (PINLAM ИЛИ PINLESS)

В этом разделе речь пойдет о системах базирования при прессовании. Эта система при производстве многослойных печатных плат вносит основной вклад в реализацию такого параметра как Dкп — dсв. Или, другими словами, — совершенствование системы базирования позволяет минимизировать соотношение Dкп — dсв. (а также зазор «отверстие — экран») при конструировании печатной платы.

В настоящее время существуют два принципиальных подхода при реализации систем базирования и совмещения при прессовании:

- прессование на базовых штифтах;

- прессование безбазовым методом.

Система базирования с прессованием на штифтах в прессформе обладает следующими преимуществами:

- отсутствуют ограничения по количеству слоев (которые, как правило, имеют место при безбазовом методе);

- допускается больше пакетов в прессформе при прочих равных условиях по сравнению с безбазовым методом;

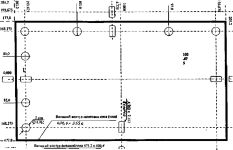

- размерные изменения при прессовании носят системный характер, поэтому могут быть спрогнозированы и при необходимости скомпенсированы по относительно простому алгоритму (см. рис. 6).

Следует отметить, что все эти преимущества относятся к системам совмещения на слотах с компенсацией размерных изменений при прессовании хотя бы по одной степени свободы (лучше — по двум).

На рисунке 7 приводится форма заготовки с базовыми отверстиями для совмещения в прессформе (слотов) и совмещения с фотошаблонами наружных слоев (т.н. Lбаза).

Справедливости ради следует отметить, что указанные преимущества начинают играть существенное значение при изготовлении МПП, вопервых, прецизионных (с жесткими нормами по совмещению), а вовторых, с большим количеством слоев — 10 и более.

|

|

| Рис. 6. Алгоритм компенсации размерных изменений | Рис. 7. Форма заготовки с базовыми отверстиями для совмещения в прессформе (слотов) и совмещения с фотошаблонами наружных слоев |

В этих условиях еще одним существенным преимуществом является более простое (по сравнению с безбазовым методом) технологическое освоение системы совмещения в реальном (особенно многономенклатурном) производстве. Сюда следует отнести следующие преимущества:

- простота процедуры сборки пакета;

- упрощенный алгоритм компенсации размерных изменений, возникших в процессе прессования;

- отсутствие необходимости подбора режимов бондирования для разных вариантов структур;

- повышенная гибкость в части выбора размера заготовки, что является очень существенным, ибо размерные изменения в процессе прессования прямо пропорциональны габаритам заготовки.

Для изготовления относительно простых печатных плат системы безбазового совмещения имеют преимущество за счет упрощения оснастки и оборудования. С повышением сложности печатных плат сложность оснастки и оборудования становится соизмеримой со сложностью и прецизионностью оснастки для базового метода.

И в заключение. Внимательный читатель, без сомнения, понял, что я являюсь сторонником структур с фольгой, а также базового метода совмещения. Не скрою — это действительно так. При этом не претендую на то, что мои рассуждения являются истиной в последней инстанции. Это мое личное мнение. Однако это мнение основано на многолетней практике работы в производстве печатных плат, в том числе, со всеми вышеописанными альтернативными методами.

В следующих номерах журнала автор предполагает осветить еще ряд тем:

- тентинг или позитив;

- сухая или жидкая паяльная маска;

- свинцовость или бессвинцовость (альтернативные финишные покрытия печатных плат);

- механическая или химическая подготовка поверхности под резист и паяльную маску.

В случае своевременных откликов круг рассматриваемых вопросов может быть существенно расширен.