- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

Перспективы развития техники печатных плат и микросборок «Что было — что будет»

Введение

Электронные модули на основе печатных плат и микросборки очень близки по конструктивной идеологии, и с развитием микроминиатюризации вообще становится трудно понять, где кончается ЭМ на базе многослойных печатных платы и начинается микросборка. За многолетнюю историю развития техники печатных плат и микросборок не единожды появлялись прогнозы о том, что вскоре вообще не нужно будет изготавливать многослойные печатные платы: все удастся развести в двух слоях, или что не нужны будут ПП как таковые: все удастся уместить в микросборку, а то и в кремниевую пластину.

Конечно, такие радикальные прогнозы не сбылись. многослойные печатные платы были, есть и, похоже, по крайней мере ближайшие 10 лет будут. Этот прогноз основан на материалах Дорожной карты по межсоединениям IPС, материалах Фраунгоферовского института и других солидных источников технической информации. Развитие технологий изготовления печатных плат показывает хорошую динамику. (Уточним термины: печатной платой автор называет многослойную коммуникационную структуру из склеенных (спрессованных) между собой слоев, изготовленных из фольгированных диэлектриков.)

Практически конструкторы печатных плат в ближайшее время сохранят следующую иерархию: объединительная плата (плата второго уровня), ячейка (плата первого уровня), микросборка (многокристальный модуль, система в корпусе).

Объединительная плата (ОП)

Основное ее назначение — коммутация функциональных ячеек между собой (рис. 1). Основным элементом, монтируемым на ОП, являются соединители.

Необходимость объединения большого количества оборудования, постоянно повышающиеся требования к частоте и качеству передаваемых сигналов обуславливает большой формат и большое количество слоев (свыше 20), включая большое количество потенциальных слоев.

Соединители становятся со все более мелкими шагами, со все большим количеством выводов, присоединенным к потенциальным слоям, для передачи высокочастотных сигналов без искажения.

Ячейки

|

|

| Рис. 2. Компьютерная материнская плата — типичный пример ячейки | Рис. 3. Плата сотового телефона как пример ячейки с использованием прецизионной платы |

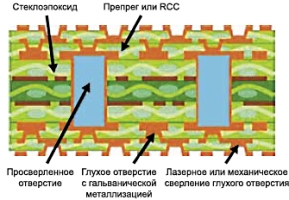

Ячейки обеспечивают подавляющее большинство электронных межсоединений (рис. 2) и в связи с использованием перспективных компонентов (в частности, BGA c малыми шагами — 0,5 мм и менее) будут находиться под наибольшим давлением, связанным с применением инновационных конструктивно-технологических решений. К ним относятся формирование структур многослойных печатных плат с использованием ВЧ-материалов и материалов с минимальными размерными изменениями, послойное наращивание, сверление глухих отверстий, заполнение отверстий, интеграция в структуру многослойных печатных плат пассивных и активных (в более далекой перспективе) компонентов, повышение прецизионности рисунка (рис. 3).

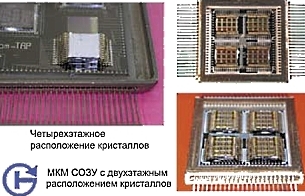

К следующей иерархической ступени классификации следует отнести микросборки, многокристальные модули, системы на кристалле. Трудно сформулировать конструктивные отличия этих компонентов, да и нужно ли? Повидимому, удобнее считать их одним видом по-разному называемых компонентов. Эти конструктивы находятся под таким же давлением, связанным с использованием инновационных конструктивно-технологических решений, как и ячейки, что усугубляется малыми габаритами, экстремальными точностными и микроразмерными характеристиками, а также использованием техники монтажа сhip-on-board и flip-chip.

|

Типовым примером таких компонентов являются «системы в корпусе», скомпонованные в конструктиве BGA (рис.4). Этот вариант уже достаточно широко применяется в мировой практике, но пока не освоен в России. |

|

Рис. 4. «Система в корпусе», скомпонованная

в конструктиве BGA

|

|

|

|

|

|

Рис. 5. Интеграция в структуру пассивных

элементов

|

Рис. 6. Глухие отверстия

|

Рис. 7. Заполнение отверстий

|

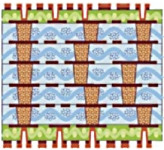

Рис. 8. Технология послойного наращивания

|

На рис. 5 – 8 приведены конструктивы с использованием инновационных технологических решений, упомянутых выше. Эти технологии освоены или находятся в стадии освоения на предприятиях нашей отрасли (в том числе ОАО НИЦЭВТ).

|

Отдельное место занимает технология ALIVH (формирование отверстий в любомслое) (рис. 9). Она существует в виде технологического проекта в разных модификациях. Сведения о реализации в промышленнопроизводимой аппаратуре отсутствуют. Другим большим классом конструктивных элементов являются микросборки или многокристальные модули, использующие коммутационные платы с элементами тонкопленочной и толстопленочной многослойных технологий. Эта технология имеет долгую историю, и так называемые ГИСы (гибридные интегральные схемы), которые представляют собой микросборки на тонкопленочных одно- или двуслойных коммутационных платах с интегрированными в слои резисторами, упакованные в герметичные корпуса, давно и прочно занимают свою нишу в СВЧ и аналоговой аппаратуре. Этот класс конструктивных элементов будет рассмотрен в продолжении этой статьи. |

|

Рис. 9. Технология ALIVH — формирование

отверстий в любом слое

|

|

Микросборки

Приведем несколько инновационных проектов микросборок (многокристальных модулей), базирующихся на многослойных коммутационных платах с использованием техники тонкопленочного напыления и потому выделенных нами в отдельный класс. Конструктивное и технологическое разнообразие микросборок очень широко, и, конечно, ограниченных рамок статьи недостаточно, чтобы описать все существующие варианты. Остановимся на нескольких наиболее знаковых и, на наш взгляд, интересных вариантах.

Микросборки «Эльбрус-2»

|

Технические характеристики подложкими кросборок, показанных на рис. 10, следующие:

|

|

Рис. 10. Микросборки «Эльбрус-2»

|

Технические характеристики самой микро сборки:

- СИС с ленточными AL-выводами (ТАВ).

- Присоединение выводов — УЗ-сварка.

- Монтаж кристалла — пайка:

– «Земля»/питание — навесные приклеен ные слои из AL-фольги, присоединение выводов — УЗ-сварка (впоследствии — напыление).

– Корпус — металлостеклянный (золо ченый ковар), 48 выводов, шаг 1,25 мм на две стороны.

– Герметизация — шовная контактная сварка, с последующим контролем на грубые, средние, тонкие течи.

Этапы внедрения:

- 1975–1980 гг. — два опытных участка по 5000 микросборок/год.

- 1980 г. — серийный цех, 25 000 микросборок/год.

- 1980-е годы — суперЭВМ «Эльбрус 2».

Микросборки на кремниевой подложке

|

Технические характеристики подложки микросборок, показанных на рис. 11:

|

| Рис. 11. МКС по технологии «кремний на кремнии» (с 3D-расположением кристаллов) | |

Этапы внедрения:

• До сих пор мелкие серии. Лабораторный участок.

Микросборки на кремниевой подложке об ладают рядом преимуществ:

- Технология, полностью совместимая с тех нологией ИС.

- Нет ограничения по прецизионности ри сунка.

Однако есть и ряд недостатков:

- Тонкопленочная разводка (высокое удель ное сопротивление, низкая коррозионная стойкость, нет волновых сопротивлений).

- Сварка (пайка) как основа межсоединений.

- Ограничение по размерам микросборок (размер подложки, размер корпуса).

- Необходимость герметизации.

Микросборки на базе технологии «Прима», со встраиваемыми активными и пассивными компонентами

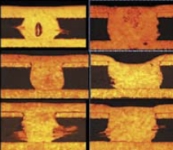

В этом случае коммутационная подложка из готавливается методом послойного наращива ния на металлическом основании (диэлектрик типа паяльной маски или эповин) (рис. 12). Находится в стадии разработки опытного тех процесса.

МКС на базе технологии ALOX фирмы MCL

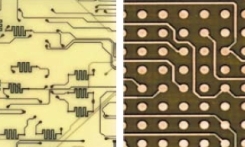

Здесь мы имеем дело с высокотеплопроводной подложкой с 3-х слойной разводкой, формируемой сквозным селективным аноди рованием алюминиевой подложки, и гальваническим осаждением меди с последующим фотолитографическим формированием прецизионного рисунка (рис. 13).

|

|

|

Рис. 12. Конструкция печатной платы

по технологии «Прима»

|

Рис. 13. Коммутационная плата по

технологии ALOX

|