- Главная

- Оборудование для печатных плат

- Оборудование для поверхностного монтажа

- Технологии производства плат и поверхностного монтажа

- Инструмент для печатных плат и Запасные части

- Материалы и Химикаты для печатных плат и поверхностного монтажа

- Гальваническое оборудование

- Лабораторное и аналитическое оборудование

- Сервис и техническое обслуживание

- Как нас найти

- Начало раздела

- Оборудование

- Поддержка

- Справка

- Контакты

DFM как профессиональное мировоззрение

В цикле статей «Оценка технологичности печатных плат» (см. «Производство электроники» №№4,5,6 за 2005 г.) автор уже описывал с точки зрения производства наиболее часто встречающиеся конкретные ошибки разработчиков при проектировании печатных плат и электронных модулей. В предлагаемой статье рассмотрены некоторые аспекты DFM (Design for Manufacturing — проектирование для производства), которые носят достаточно общий, но в то же время концептуальный характер. При этом данный подход далеко не всегда, более того, довольно редко осознается и учитывается инженерами при разработке проектов.

Речь, разумеется, пойдет о разработке печатных плат и электронных модулей, что является сферой профессиональных интересов автора, хотя проблематика DFM значительно шире и относится практически ко всем направлениям производственной деятельности человека. Кстати, эта проблематика не так уж нова. Наиболее близким к DFM отечественным термином является, по-видимому, «проектирование технологичных изделий».

Конструкторы и технологи с большим стажем работы в профессии должны помнить обилие нормативно-технической документации (НТД) по оценке технологичности изделий, существовавших в советское время. Если говорить о печатных платах и узлах на их основе, то актуальность DFM проявилась с возникновением технологии поверхностного монтажа.

Если на начальном этапе (в конце 60-х — начале 70-х гг. прошлого века) эта технология возникла как чисто конструктивное направление, альтернативное технике монтажа в отверстия печатной платы, и решало вопросы увеличения плотности монтажа, то уже в начале 80-х гг. она превратилась в конструктивно-технологическое направление, позволяющее (кроме миниатюризации, увеличения плотности компоновки, усложнения функциональности устройств) изготавливать эти узлы автоматизированным групповым малотрудоемким способом. А следовательно, дешевым и воспроизводимым по качеству.

В связи с этим превращением вокруг технологии поверхностного (в общем случае, смешанного) монтажа стала возникать мощная инфраструктура (материалы, оборудование, технологии, НТД), обеспечивающая решение обозначенных выше задач.

Для решения задач DFM необходимо знание всех инфраструктурных составляющих и понимание их взаимовлияния и взаимодействия, ведь разработка любого проекта сводится к решению трех главных задач:

- функциональность;

- дешевизна изготовления;

- надежность эксплуатации.

Последние две задачи как раз и решаются способами DFM.

Одним из главных и весьма серьезных заблуждений разработчиков, с которыми я сталкивался в своей практике, является убежденность, что проблемы DFM (технологичности) являются значимыми только на стадии серийного производства. В реальной жизни это приводит к необходимости кардинальной переработки проектов при подготовке серийного или даже малосерийного производства и выражается в соответствующем затягивании сроков. На самом деле проблемы DFM должны в полной мере учитываться и решаться уже на стадии опытных образцов, а еще лучше — прототипов и макетов. Чтобы прокомментировать последнее утверждение, расскажу историю из собственной практики.

В 90-е гг. мне довелось принимать участие в качестве технолога в разработке проектов устройств глобального позиционирования под руководством американской фирмы. Разработка велась в очень динамичной, непривычной для русских участников манере. На регулярных оперативных совещаниях, которые проводил американец-руководитель проекта, я был свидетелем таких сцен. Российские конструкторы, все титулованные, уважаемые и известные в профессиональной среде люди, предлагали интереснейшие функциональные и конструктивные решения. Американец, как правило, принимал предложения, но при этом задавал стандартный вопрос: «Хорошо, а как мы будем делать 100 штук?»

Ему, как правило, отвечали: «Да брось ты, давай сделаем 1 штуку, пусть она заработает, а тогда уж будем решать, как будем делать 100 штук». Этот ответ выводил американца из себя, и он начинал орать благим матом: «Как вы не можете понять! Меня не интересует 1 штука!! Я не могу продать 1 штуку!! Я могут выйти на рынок только с 100—1000 штуками, все остальное абсолютно бессмысленно!!!»

Надеюсь, что рассказанная история позволит лучше разъяснить, что я имел ввиду под тезисом «DFM — как профессиональное мировоззрение», поставленном в заглавии статьи.

DFM имеет смысл как комплексная система всех инфраструктурных составляющих. Неучтенная (полностью или частично) инфраструктурная составляющая приводит к существенной деструкции всей системы и соответствующему невыполнению какой-либо из упомянутых выше задач (чаще всего последних двух).

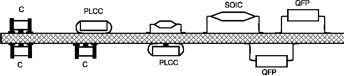

Для примера можно взять конструктивно-технологические схемы. В импортных системах НТД (IPC СМ 770, IEC 61192-1 и др.) приводятся 6—8 стандартных конструктивно-технологических схем (см. рис. 1). Я думаю многие, листавшие эти документы, знакомы с этими схемами. Проблема заключается в том, как к ним относиться. А относиться надо, на мой взгляд, следующим образом. Каждая конструктивно-технологическая схема жестко определяет количество и последовательность технологических операций (групповых и автоматизированных). В соответствии с этим должны быть выбраны посадочные места компонентов. Например, конфигурации посадочных мест для пайки волной и пайки оплавлением отличаются и, исходя из принципа минимизации технологических дефектов, не взаимозаменяемы.

|

1. Монтаж в отверстия |

|

|

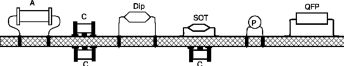

2. Смешанный монтаж |

|

|

На верхней стороне ПП компоненты ПМ простые и средней сложности (CHIP, MELF, SOT, SOIC, PLCC, QFP) Необходимы: технология трафаретной печати припойной пасты и этап пайки оплавлением (ИК или другая) |

|

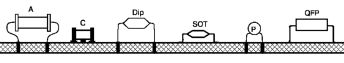

3. Смешанный монтаж |

|

|

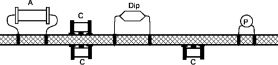

4. Смешанный монтаж |

|

|

Особенности: ПМ компоненты на нижней стороне ПП. Обязательна приклейка компонентов ПМ. Используются только простые ПМ (CHIP, MELF, SOT). |

|

5. Поверхностный монтаж |

|

|

Особенности: На обеих сторонах платы компоненты повышенной сложности QEP, TAB, mini-pack (шаг 0,625мм 25mil и менее). |

Обязательно наличие паяльной маски, так как паяльная маска (вернее, ее правильная конфигурация) формирует правильные паяные соединения при групповых операциях.

Все компоненты, не укладывающиеся в выбранную конструктивно-технологическую схему, должны будут монтироваться вручную. Неправильный, неадекватный выбор конфигурации посадочного места и конфигурации паяльной маски приводит к необходимости большого количества ручных доработок паяных соединений. В результате: трудоемкость ручных операций на порядок выше трудоемкости групповых и автоматизированных операций, что делает использование последних бессмысленным.

Также имеем низкую воспроизводимость качества паяных соединений и, как следствие, снижение надежности. Правда, следует отметить, что жизнь неотвратимо подводит любителей ручной пайки к необходимости соблюдать принципы DFM, поскольку такие компоненты как BGA, CSP, резисторные сборки 0402, 0201 и др., невозможно паять вручную в принципе.

Следующий пример — материалы. Надо признать, что доступные в настоящее время отечественные базовые материалы (ламинат, паяльная маска и т.п.) плохо вписываются в систему DFM, так как обладают низкой термостойкостью, что не позволяет использовать их в групповых технологиях горячего лужения и пайки оплавлением, а также плохой воспроизводимостью технологических режимов от партии к партии, что увеличивает трудоемкость из-за больших затрат времени на подбор режимов, увеличивает удельный расход материалов.

Наверное, меня после этих слов обвинят в непатриотизме. Но поверьте, на самом деле очень обидно бывает наблюдать странную, на мой взгляд, картину, когда одно и то же устройство, изготавливаемое на импорт, делается из современных, качественных материалов, а для внутреннего пользования — из материалов с существенно худшими свойствами. Пути решения этой проблемы — организация лицензионных производств базовых материалов в России (по этому пути, похоже, уже давно и достаточно успешно идет Китай).

Нормативно-техническая база — еще одна из составляющих инфраструктуры, сдерживающая из-за своей недоразвитости внедрение DFM в России. Для примера: система стандартов IPC/ANSI содержит около 300 нормативных документов, некоторые из которых содержат по 500—600 страниц. Они иллюстрированы цветными фотографиями и отвечают на все вопросы, связанные с конструированием и изготовлением печатных плат и электронных модулей (аналогично системе стандартов IEC).

Создавать собственную систему — значит терять много времени. Мне кажется, надо срочно переводить международные стандарты и легитимировать их, хотя бы как справочные. Это необходимо для тех, кто работает с импортными базовыми материалами, так как и сами материалы, и технологии их обработки соответствуют международным НТД.

Еще один аспект DFM — проблема технологического запаса. Для любой технологической операции существует понятие технологического окна. Это разброс параметров технологических режимов, который обеспечивает приемлемое качество выполнения технологической операции. В техпроцессе изготовления печатной платы более 100 взаимосвязанных операций.

Работа на краю технологического окна приводит к увеличению вероятности появления дефектов. Если конструкция платы такова, что на нескольких операциях возникает необходимость работать на краю технологического окна, вероятности складываются и сильно снижают процент выхода годных изделий. Что самое неприятное, с увеличением числа явных технологических дефектов увеличивается число скрытых дефектов, которые проявляются в процессе эксплуатации узла.

Так разрушается идеология DFM как подхода, обеспечивающего малотрудоемкое изготовление надежных изделий. Конструирование печатной платы или электронного модуля таким образом, чтобы при их изготовлении не возникало необходимости работы на краю технологического окна, и есть решение проблемы технологического запаса.

Для любых конструктивных характеристик печатной платы существуют пределы, после которых для реализации этих характеристик необходимо резко сдвигать технологические режимы к краю технологического окна. Необходимо, во-первых, знать эти пределы и, во-вторых, использовать их только в технически обоснованных случаях (например, вручную доводить конфигурацию рисунка слоев печатной платы после автоматической трассировки).

Приведу конкретные примеры, касающиеся нашего производства. При значении параметра линия/зазор 0,15, 0,20 мм и выше технологический запас достаточен; а при значении 0,125 мм и особенно 0,1 мм необходимо минимизировать количество таких узких мест для поддержания высокого процента выхода годных плат и, где возможно, вручную раздвигать узкие места.

Рассмотрим параметр D — d, где D — диаметр контактной площадки, а d — диаметр сверла. При значении параметра 0,4, 0,5 мм и выше технологический запас достаточен, а при значении 0,30 и особенно 0,25 мм необходима такая же минимизация и ручная доработка. Не поленюсь повторить, что проблема конструктивного обеспечения технологического запаса является ключевой для организации малотрудоемкого автоматизированного производства надежных изделий.

Существенной частью инфраструктуры DFM является освоение передовых перспективных технологических операций, позволяющих разработчикам реализовать новые функциональные характеристики электронных модулей, как правило, в части увеличения функциональной плотности, скорости передачи сигнала, быстродействия вычислений и т.п. Имеются в виду такие операции, как:

- прямое формирование рисунка лазером и с помощью струйных принтеров;

- изготовление печатных плат методом послойного наращивания;

- планаризация путем заполнения отверстий гальваническими методами и органическими составами;

- формирование глухих и скрытых микропереходов.

Все эти технологии требуют оснащения дорогостоящим, как правило, импортным оборудованием и сложной процедуры технологического освоения, поэтому внедрение их в России либо не происходит вовсе, либо происходит очень медленно. Разработчики крайне неохотно закладывают в конструкцию элементы, технология реализации которых не освоена на производстве.

С одной стороны, они поступают правильно. С другой, образуется порочный круг, выход из которого — организация научно-технологического центра (или центров) по разработке технологий печатных плат и электронных модулей с адекватным государственным финансированием. DFM, будучи комплексным подходом (профессиональным мировоззрением), конечно же должна быть еще государственным делом в части:

- формирования внятной технической политики как в промышленности вообще, так и в нашей узкой отрасли в частности;

- выбора и финансирования НИОТР по освоению перспективных технологических направлений, обеспечивающих инфраструктуру DFM;

- участия в техническом перевооружении предприятий в рамках единой технической политики;

- подготовки инженерно-технологических кадров; учитывая широту проблематики DFM, может быть, необходимо читать курс лекций по DFM на технологических специальностях.

Очень хочется надеяться, что идеи DFM будут все шире и шире проникать в умы всех работающих в нашей отрасли, и на этой основе в ближайшее время сложатся условия для эффективного и повсеместного ее внедрения.